>> Các hệ thống phát điện theo chu trình Kalina trong các ứng dụng tận dụng nhiệt thừa (P3)>> Các hệ thống phát điện theo chu trình Kalina trong các ứng dụng tận dụng nhiệt thừa (P2)>> Các hệ thống phát điện theo chu trình Kalina trong các ứng dụng tận dụng nhiệt thừa (P1)Mặt khác người ta cũng đã biết rằng các lớp nitride có thể hình thành trên thép tiếp xúc với môi trường ammonia ở nhiệt độ cao. Một số trong số các yếu tố này sẽ được xem xét thêm trong phần này trong điều kiện môi trường tương đối dễ chịu của Chu trình Kalina.

Các cơ cấu giảm cấp vật liệu trong trường hợp chu trình Kalina

Hiện tượng mài mòn nói chung Để giảm bớt nguy cơ mài mòn nói chung trong các nồi hơi, các phương pháp xử lý nước được áp dụng để tạo ra các điều kiện giá trị pH cao và các mức ô-xi thấp nhằm khuyến khích sự phát triển các lớp ma-nhê-tít bảo vệ (Fe

3O

4) trên các bề mặt ống.

Trong các điều kiện môi trường của Chu trình Kalina, sự hiện diện của ammonia (NH

3) đảm bảo các điều kiện kiềm mạnh và do đó dự kiến các giá trị pH sẽ vào khoảng 10. Điều này có nghĩa là các bề mặt thép sẽ được mạ và kích thích sự phát triển của các lớp ma-nhê-tít. Một hạn chế về vấn đề này đó là vì nhiệt độ chất lỏng tương đối thấp, trong khoảng 100 – 350

oC trong nhiều trường hợp, động lực học của sự phát triển ô-xit sẽ chậm lại. Tuy nhiên, như đã trình bày ở hình 4, tỉ lệ thất thoát kim loại do ăn mòn/mài mòn trong nước sạch với các giá trị pH cao và với nhiệt độ 75

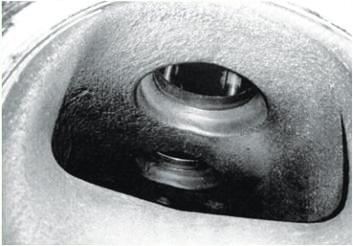

oC là rất thấp. Cũng vậy ở nhà máy Husavik, đã có bằng chứng về việc hình thành lớp ô-xit màu đen, có lẽ là ma-nhê-tít, tại đầu vào thân vỏ tua-bin nơi có nhiệt độ chất lỏng là 121

oC

(Xem Hình 5).

Hình 5: Ô-xit đen tại đầu vào thân vỏ tua-bin ở nhà máy Husavik.

Hình 5: Ô-xit đen tại đầu vào thân vỏ tua-bin ở nhà máy Husavik.Khi các tạp chất như các ion clo-rua xuất hiện trong nước cấp thường là nguy cơ gây ra hiện tượng mài mòn cục bộ trong các khe hở hoặc trong các lỗ hốc. Hiện tượng mài mòn xảy ra kể cả khi hàm lượng tạp chất tương đối thấp vì hàm lượng này có thể xuất hiện trong lỗ hốc hoặc khe hở và điều này sẽ dẫn đến quá trình mài mòn.

Tương tự khi các chất cặn xuất hiện trên bề mặt kim loại, một vi khí hậu có thể hình thành bên dưới chất cặn, có thể là kết quả của sự tương tác với các tạp chất trong chất cặn. Điều này có thể gây ra hiện tượng mài mòn cục bộ. Vì lý do này mà việc khử khoáng để loại bỏ các tạp chất như clo-rua là việc làm rất quan trọng. Tương tự việc kiểm soát tốt thành phần hoá học có trong nước sẽ giảm thiểu được sự lắng đọng của vật lạ.

Hiện tượng nitrat hoá Khi thép tiếp xúc với các môi trường ammonia ở nhiệt độ cao, hiện tượng natrat hoá bề mặt có thể xảy ra là kết quả của việc phân huỷ ammonia để tạo ra khí ni-tơ mới. Khí này phát tán trong thép để tạo thành một lớp nitrát hoá. Điểm quan trọng đó là thép hoạt động như một chất xúc tác mà không xảy ra hiện tượng phân huỷ.

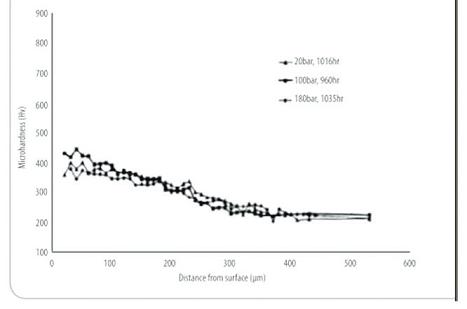

Nếu như bề mặt chất xúc tác bị “nhiễm một số chất bẩn” thì tốc độ nitrat hoá bị giảm đi đáng kể. Khi các chất nitrat hoá mạnh như Cr, Al hoặc V xuất hiện thì các phần tử này sẽ được nitrat hoá trước và sẽ tạo thành một lớp chống mài mòn thấm ni-tơ. Một sự khác biệt quan trọng giữa việc hình thành nitride trong hơi ammonia và gia công thương mại đó là việc gia công thương mại được thực hiện trong một điều kiện suy giảm còn việc hình thành vảy ô-xit sẽ tránh được, do đó đảm bảo tạo thành một bề mặt chống mài mòn. Trong các thử nghiệm quy mô phòng thí nghiệm6 mà thép ferit tiếp xúc với môi trường am-monia – hơi 70:30 trong dải nhiệt độ 450-650oC, ảnh hưởng của áp suất là rất ít trong phạm vi 20 – 180 bara về động lực học nitrat hoá và các tiết diện cứng đều rất giống nhau

(Xem Hình 6).  Hình 6

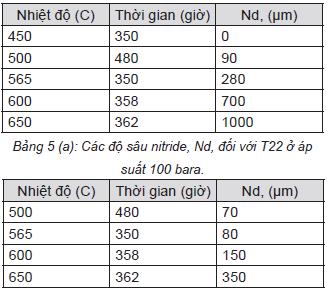

Hình 6 Người ta đã biết rằng tốc độ hình thành nitride tăng lên ở áp suất khí quyển và điều này phù hợp với quá trình nhiệt động học phân huỷ ammonia. Sự gia tăng tốc độ này trong điều kiện áp suất từ áp suất môi trường tới 20 bara làm giảm tốc độ ăn mòn nhưng lại giảm ít hơn trong các điều kiện áp suất cao hơn nhiều. Vì quá trình nitrat hoá là một quá trình được kiểm soát độ phát tán, động lực học tạo thành nitride sẽ phụ thuộc rất nhiều vào nhiệt độ. Điều này đã được chứng minh là trường hợp trong môi trường ammonia-hơi tương tự như đã nêu ở trên. Các kết quả tiêu biểu của những tiếp xúc trong thời gian tương đối ngắn được trình bày trong Bảng 5 và sẽ phải lưu ý rằng ở nhiệt độ 450

oC trong những điều kiện này đã không quan sát thấy hiện tượng tạo thành nitride sau 350 giờ trong T22.

Phép ngoại suy số liệu đạt được ở nhiệt độ 565

oC đối với những tiếp xúc kéo dài tới 2000 giờ tạo ra độ sâu mài mòn là ~2mm trong 50.000 giờ đối với thép hợp kim thấp (T22) ở nhiệt độ này.

Việc nghiên cứu các vật liệu được sử dụng trong thiết bị thử nghiệm tại Canoga Park nơi mà thời gian vận hành tương đối dài đã dẫn đến những tiếp xúc lâu hơn mang lại cơ hội cho việc đánh giá hiệu quả của các vật liệu trong các điều kiện gần tiêu biểu hơn các vật liệu được dự kiến sử dụng trong dịch vụ thông thường.

Bảng 5 (b): Các độ sâu nitride, Nd, đối với T91 ở áp suất 100 bara.

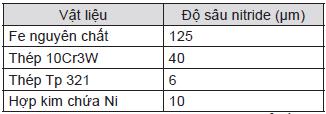

Trong Hình 7 thể hiện đoạn đường ống bộ quá nhiệt Tp 316 được lấy ra sau 3000 giờ vận hành với nhiệt độ chất lỏng khoảng 515

oC và trong trường hợp này lớp ô-xit mỏng là một bằng chứng và không xảy ra hiện tượng ăn mòn do nitride. Sau đó, các mẫu vật liệu khác nhau đã được để tiếp xúc khoảng 1600 giờ ở nhiệt độ ~515

oC trong chất lỏng làm việc và tiếp theo các đoạn đường ống đã được nghiên cứu một cách kim tương học cho bằng chứng về hiện tượng nitrat hoá. Các kết quả thu được của bốn vật liệu cho thấy bằng chứng về ăn mòn do nitride được trình bày ở Bảng 6. Đối với các hợp kim kỹ thuật thì mức độ ăn mòn là rất nhẹ và hoàn toàn phù hợp với số liệu của phòng thí nghiệm.

Bảng 6: Độ sâu nitride trong các vật liệu để tiếp xúc 1600 giờ ở nhiệt độ 515oC trong thiết bị của Canoga Park.

Hình 7: Đoạn đường ống bộ quá nhiệt AJSI 316 được lấy từ thiết bị demo của Canoga Park sau 3000 giờ tiếp xúc ở nhiệt độ 515oC cho thấy lớp ô-xit ở bề mặt

Theo bài dịch của Nguyễn Kim Lan - CCID

MD Mirolli, Recurrent Engineering LLC & TB Gibbons,

Consultant in materials technology

(Còn nữa)

Theo Tạp chí Thông tin KHCN-Vicem

Sitemap

Sitemap Thành viên

Thành viên