Kết quả cho thấy các mẫu đều đạt cường độ khoảng 45 MPa vào 28 ngày tuổi và các đặc trưng cơ lý khác như độ lưu động, sự co ngót,độ rỗng đều thoả mãn yêu cầu kĩ thuật của vữa xây dựng. Các mẫu LM đều có cường độ ánh sáng hơn cường độ nhận biết của mắt thường trong 8 giờ. Qua đó, vữa cát tái chế - thuỷ tinh phát quang hoàn có thể được ứngdụng trong các công trình xây dựng, đặc biệt là các công trình phụ của kết cấu cầu đường.

1. Giới thiệu

Với tốc độ đô thị hóa nhanh và sự phát triển liên tục của ngành công nghiệp xây dựng, trong những năm gần đây tại Việt Nam, nhiều công trình lớn nhỏ được xây dựng ngày càng nhiều. Song song với đó, việc phá bỏ các công trình cũ là điều không thể tránh khỏi, gây ra những tác động đáng kể tới môi trường. Chất thải từ việc phá hủy các công trình xây dựng hay còn gọi là xà bần là các mảnh vụn nhỏ của gạch, đá, xi măng được tạo ra khi phá hủy công trình cũ và xây dựng công trình mới. Khi lượng xà bần lớn, các bãi tập kết xà bần khổng lồ được tạo ra, kèm theo đó là các chất thải độc hại làm ô nhiễm sẽ bị thải ra môi trường và ảnh hưởng đến đời sống và sức khỏe của người dân xung quanhkhu vực tập kết. Chỉ tính riêng tại Hà Nội, UBND thành phố ước tính mỗi ngày phát sinh trên 2500 - 3000 tấn chất thải rắn xây dựng, chưa kể phát sinh từ những dự án giao thông trong dân sinh [1].

Bên cạnh đó, rác thủy tinh thải ra từ việc tiêu thụ của các chai đồ uống là một trong những thành phần chính của dòng chất thải rắn và đã trở thành một gánh nặng đáng kể cho các bãi chôn lấp trên khắp thế giới. Ước tính trên thế giới, hằng năm có hơn 63 triệu tấn thuỷ tinh được sản xuất dành riêng cho các chai đồ uống và chỉ chưa đầy 31% trong số đó được tái chế ở các nước có ngành công nghiệp phát triển [2]. Với mức độ tiêu thụ rượu bia và các thức uống đóng chai thuộc nhóm hàng đầu thế giới, Việt Nam hoàn toàn có nguy cơ rất cao phải đối mặt với vấn đề môi trường từ rác thải thuỷ tinh trong thời gian gần vì mô hình tái chế rác thải thuỷ tinh vẫn chưa phát triển. Thêm vào đó, ảnh hưởng của rác thuỷ tinh lên môi trường là vô cùng to lớn vì đây là loại chất thải không có khả năng phân huỷ trong điều kiện thường dẫn đến việc sát thương cho con người, tắc nghẽn cống rãnh và ô nhiễm nguồn nước. Ngoài ra, việc sử dụng quá mức cát tự nhiên (được nạo vét ở lòng sông) vào vật liệu nhỏ trong sản xuất bê tông truyền thống làm tăng những lo ngại về việc thiếu hụt trầm trọng nguồn tài nguyên thiên nhiên này. Năm 2015, nhu cầu cát xây dựng trên toàn quốc là khoảng 92 triệu m³/năm và đến năm 2020 là 130 triệu m³/năm trong khi cả nước chỉ có 559 cơ sở khai thác, chế biến cát xây dựng được cấp phép đang hoạt động với công suất đạt 28,985 triệu m³/năm [3], chỉ đáp ứng 24,2% nhu cầu hàng năm. Do đó việc tìm một nguồn vật liệu mới để thay thế cát sử dụng trong xây dựng là rất cần thiết để giảm gánh nặng lên nguồn tài nguyên thiên nhiên đang khan hiếm này.

Việc áp dụng phế thải của vật liệu xi măng trong việc thay thế các thành phần của bê tông như xi măng, cát cũng đã được nghiên cứu ở Việt Nam và trên thế giới. Ở Việt Nam, Nguyễn và cs. [4] đã chế tạo bê tông nhẹ với cường độ thấp từ rác thải của bê tông đã qua sử dụng. Ngô và cs. [5] đã sử dụng cốt liệu nhỏ của xà bần kết hợp với vụn gạch đỏ tái chế từ phế thải xây dựng để thay thế cát trong bê tông rỗng thoát nước. Poon và cs. [6] đã chế tạo bê tông mới bằng cách sử dụng xà bần kết hợp với tro bay và thay thế cốt liệu lớn và nhỏ trong bê tông. Kết quả cho thấy nếu hàm lượng thay thế là 25% cốt liệu nhỏ và 50% cốt liệu lớn thì mẫu thí nghiệm đạt được kết quả tăng đáng kể trong cường độ nén. Ren và cs. [7] dùng cát tái chế từ hồ xi măng được nghiền nhỏ (< 80 μm) để thay thế cát trong bê tông và tìm thấy rằng cường độ nén sẽ tăng khoảng 47% nếu 15% cát được thay thế bởi xà bần. Nguyên nhân là bởi vì trong cát tái chế vẫn tồn tại một số hàm lượng xi măng vẫn chưa được thuỷ hoá hoàn toàn, khi tái trộn lại với nước, lượng xi măng này sẽ tiếp tục được thuỷ hoá, làm tăng độ kết dính của kết cấu bê tông, từ đó gia tăng cường độ nén.

Rác thải thuỷ tinh cũng được sử dụng rộng rãi trong việc thay thế cát trong bê tông và vữa nhờ vào các tính chất hoá học tương tự với cát. Ling và cs. [8, 9] đã chứng minh khả năng thay thế cát bằng các vụn vỡ thuỷ tinh có được bằng cách nghiền nhỏ rác thải thuỷ tinh từ đồ uống. Kết quả cho thấy vữa thuỷ tinh - xi măng cho độ lưu động, cường độ uốn và nén tương đương với mẫu vữa cát - xi măng và thoả mãn các tiêu chuẩn cho vữa xây dựng. Thêm vào đó, ảnh hưởng từ phản ứng kiềm – silic, phản ứng thường thấy khi kết hợp thuỷ tinh với vật liệu xi măng, cũng nằm trong tiêu chuẩn cho phép. Xiao và cs. [10] đã chế tạo thuỷ tinh phát quang từ các loại rác thải thuỷ tinh được nghiền nhỏ pha trộn với bột phát quang và một lớp keo dính. Thuỷ tinh phát quang này có khả năng hấp thụ ánh sáng mặt trời vào ban ngày và sẽ phát sáng vào ban đêm. Sau khi được chế tạo, thuỷ tinh phát quang được dùng để thay thế 100% cát trong vữa xi măng trang trí nhằm mục đích gia tăng tính thẩm mĩ. Kết quả cho thấy vữa xi măng kết hợp với thuỷ tinh phát quang có các tính chất cơ lí như cường độ nén, uốn, độ lưu động, độ co ngót, độ rỗng thoả mãn tiêu chuẩn cho phép về vữa trang trí. Thêm vào đó, vữa thuỷ tinh phát quang có thể phát sáng lên đến 8 giờ sau khi tắt nắng. Tuy nhiên, một hạn chế của việc sử dụng thuỷ tinh phát quang là sự giảm đi đáng kể của cường độ nén tiêu chuẩn (khoảng 30%) so với mẫu vữa thông thường sử dụng cát. Nguyên nhân là do lớp keo dính trên bề mặt thuỷ tinh phát quang. Lớp keo này có mục đích gắn kết bột phát quang vào thuỷ tinh, tuy nhiên đồng thời sau khi trộn, phần keo này cũng bao quanh lấy các hạt xi măng làm giảm độ thuỷ hoá với nước dẫn đến việc sụt giảm về cường độ.

Kết quả từ những nghiên cứu trước đây của hai nguồn rác thải là cát tái chế từ xi măng (cát tái chế)và rác thuỷ tinh cho thấy rằng nếu thay thế cát bằng cốt liệu nhỏ cát tái chế sẽ làm tăng cường độ nén nhờ vào sự tăng cường các phản ứng thuỷ hoá của thành phần xi măng trong xà bần. Mặt khác, thuỷ tinh phát quang khi thay thế cát sẽ làm giảm cường độ do sự thuỷ hoá bị giảm. Do đó, nghiên cứu này tập trung khảo sát sự khả thi trong việc kết hợp giữa cát tái chế và thuỷ tinh phát quang nhằm thay thế cho cát dùng trong vữa xây dựng với mục đích tận dụng khả năng tăng cường thuỷ hoá của cát tái chế để tăng cường độ cho vữa thuỷ tinh phát quang. Cát tái chế từ hồ xi măng sẽ được mô phỏng từ hỗn hợp của xi măng và nước và bảo dưỡng trong khoảng 56 ngày. Thuỷ tinh phát quang sẽ được chế tạo theo phương pháp của Gao và cs. [11]. Các mẫu vữa sau khi được đúc trải qua hai thí nghiệm chính: (i) kiểm tra đặc tính cơ lý và (ii) kiểm tra đặc tính phát quang. Thành phẩm của quá trình này, còn được gọi là vữa cát tái chế - thuỷ tinh phát quang, sẽ tận dụng được hai nguồn rác thải từ hồ xi măng và thuỷ tinh, đồng thời giảm đi gánh nặng về tài nguyên cát trong ngành công nghiệp xây dựng. Hơn nữa, loại vữa này có thể hấp thụ ánh sáng mặt trời vào ban ngày và phát ra ánh sáng vào ban đêm, mang tính thẩm mỹ cao và rất thích hợp được sử dụng làm công trình phụ chiếu sáng ở các kết cấu cầu đường nhằm giảm đi nguồn năng lượng điện.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu

a. Xi măng

Nghiên cứu này sử dụng loại xi măng PCB40 có nguồn gốc từ công ty Sao Mai. Xi măng có khối lượng riêng vào khoảng 3,09 g/cm³ được đo bằng phương pháp bình tỉ trọng và đảm bảo hạn sử dụngcủa xi măng dưới 3 tháng và đạt yêu cầu kĩ thuật theo TCVN 2682:2009 [12] về Xi măng Poóc-lăng- Yêu cầu kỹ thuật.

b. Thuỷ tinh

Do để tối giản cho việc nghiên cứu, thay cho rác thải thuỷ tinh từ các chai đồ uống, thuỷ tinh sử dụng trong nghiên cứu này được mua trên thị trường và có hình dạng cầu dẹp với kích thước tương đối đồng nhất vào khoảng 1,5 - 2 cm và khối lượng riêng vào khoảng 2,45 g/cm³. Nguyên nhân của sự lựa chọn trên nhằm đạt được sự đồng bộ về hình dạng của thuỷ tinh cũng như tăng độ sáng và tính thẩm mĩ cho vữa.

c. Bột phát quang

Bột phát quang sử dụng trong nghiên cứu là loại bột phốt pho SrAl2O4:Eu2+/Dy3+với kích cỡ hạtvào khoảng 20∼40 μm có màu vàng xanh. Đây là loại bột phát quang tốt nhất trên thị trường, thường xuyên được sử dụng trong các vật dụng phát quang [13]. Thời gian phát quang sau khi tắt sáng là khoảng 12 giờ với cường độ sáng duy trì là 0,41 lux [14].

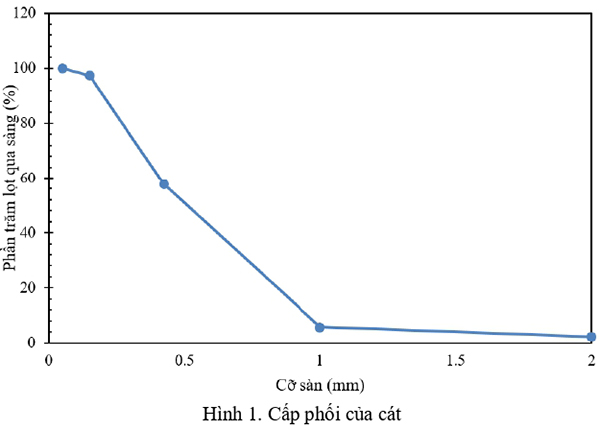

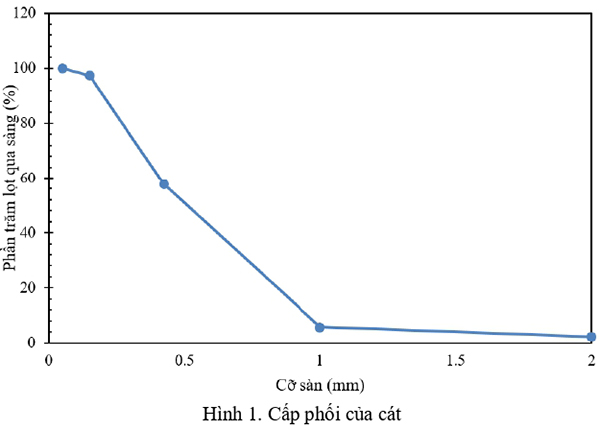

d. Cát

Cát sử dụng trong nghiên cứu là cát vàng được sử dụng phổ biến trong ngành Xây dựng. Khối lượng riêng của cát vào khoảng 2,5 g/cm³ và cấp phối cát được thể hiện trong Hình 1.

e. Cát tái chế từ đá xi măng

Cát tái chế dùng cho nghiên cứu được lấy từ những mẫu xi măng kết hợp với nước với tỉ lệ 0,4. Sau khi trộn, các mẫu sẽ được đổ vào khuôn vữa có kích thước 40 mm×40 mm×160 mm. Sau 24 giờ, các mẫu sẽ được tháo khuôn và bảo dưỡng trong môi trường nước trong trong 56 ngày. Sau đó,các mẫu sẽ được nghiền nhỏ và sàng qua mắt sàn 2 mm trước khi được dùng để thay thế cát trong các mẫu vữa.

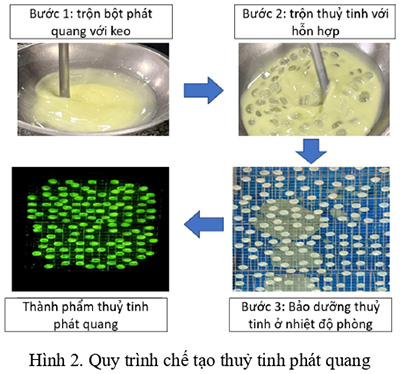

f. Thuỷ tinh phát quang

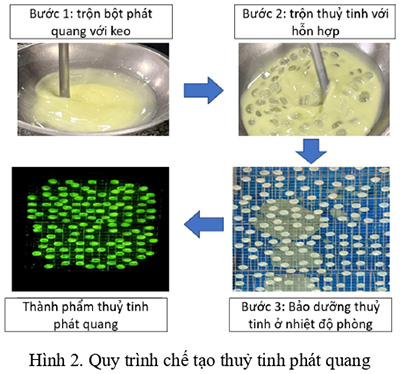

Thuỷ tinh phát quang được chế tạo theo phương pháp được phát triển bởi Gao [11] (Hình 2):

- Bước 1: Bột phát quang được trộn bằng tay với dung dịch keo resin với tỉ lệ Bột/Keo = 0,3 trong 5 phút. Dung dịch keo resin này là dung dịch trong suốt có lực dính cao, khả năng chống bong tróc thoả mãn tiêu chuẩn GB/T standards [15, 16].

- Bước 2: Phần hỗn hợp bột phát quang và keo sẽ được trộn với thuỷ tinh theo tỉ lệ thuỷ tinh:hỗn hợp = 5:1. Thời gian trộn là 5 phút.

- Bước 3: Hỗn hợp sẽ được bảo dưỡng ở nhiệt độ phòng trong 6 giờ khi keo đã đạt độ sánh nhất định và bám dính trên bề mặt thuỷ tinh. Thuỷ tinh lúc này sẽ được đặt lên vỉ lưới để phơi đến khi khô keo hoàn toàn.

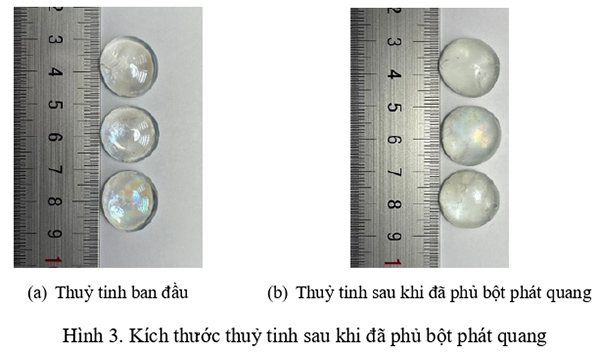

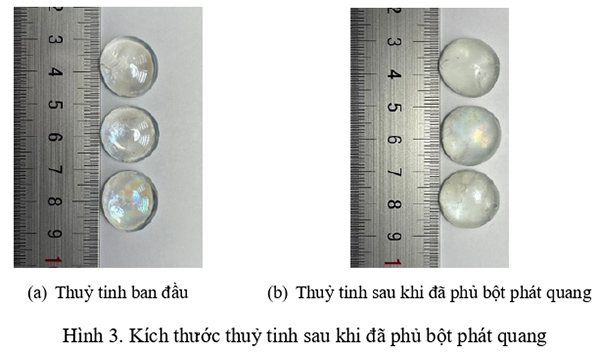

Lưu ý rằng sau khi phủ bột phát quang thì kích thước của thuỷ tinh phát quang thay đổi không đáng kể vào khoảng 0,1- 0,2 cm so với thuỷ tinh ban đầu (Hình 3).

g. Vữa cát tái chế - xi măng (RM)

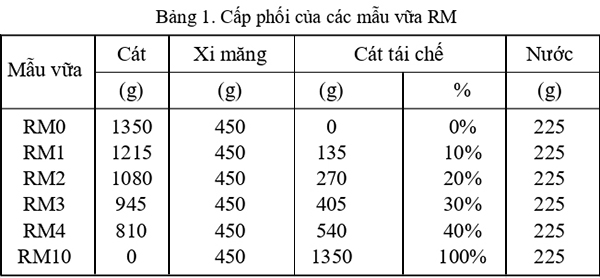

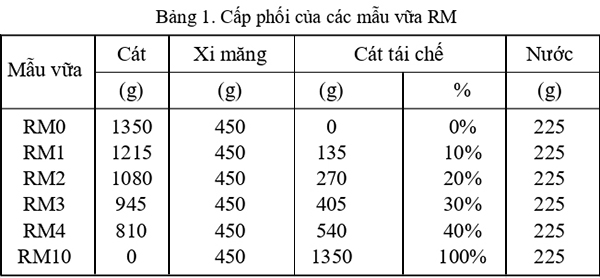

Nghiên cứu này cũng tiến hành khảo sát khả năng thay thế cát của cát tái chế thông qua các mẫu vữa cát tái chế - xi măng (RM) trong đó cát tái chế thay thế cho 0, 10, 20, 30, 40, 100% theo khối lượng của cát. Tỷ lệ nước/xi măng (N/XM) của mẫu vữa được chọn cố định là 0.5. Tỉ lệ khối lượngcủa cát/xi măng là 3:1. Cấp phối của các trường hợp được thể hiện ở Bảng 1.

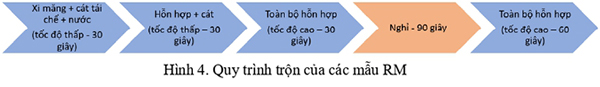

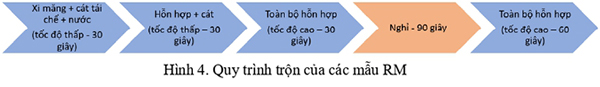

Quy trình trộn các mẫu RM (Hình 4) được thực hiện trong tổng thời gian là 240 giây sử dụng máy trộn vữa trong phòng thí nghiệm với các bước như sau:

- Bước 1: Xi măng, cát tái chế và nước sẽ được trộn với tốc độ thấp trong 30 giây.

- Bước 2: Cát sẽ được từ từ đổ vào trong cối trộn trong khi hỗn hợp vẫn được trộn ở tốc độ thấp. Thời gian của bước này là 30 giây.

- Bước 3: Hỗn hợp sẽ được trộn với tốc độ cao trong 30 giây.

- Bước 4: Hỗn hợp sẽ được cho nghỉ trong 90 giây.

- Bước 5: Hỗn hợp RM sẽ được trộn với tốc độ cao trong 60 giây.

Sau khi quá trình trộn hoàn tất, hỗn hợp RM sẽ được cho vào khuôn có kích thước 40×40×160 mm và đặt lên bàn dằn và tiến hành dằn 60 lần trong 1 phút. Sau đó, các mẫu sẽ được bảo dưỡng theo nhiệt độ phòng trong 24 giờ trước khi được tháo khuôn và bảo dưỡng trong môi trường nước đến thời điểm thực hiện thí nghiệm tiếp theo.

h. Vữa cát tái chế - thuỷ tinh phát quang (LM)

Dựa trên kết quả cường độ của các mẫu RM được trình bày trong phần 4.1, hàm lượng cát tái chế thay thế cát không nên vượt quá 30% trong nghiên cứu này. Do đó, vữa cát tái chế - thuỷ tinh phát quang (LM) sẽ được chuẩn bị với tỉ lệ N/XM cố định là 0,4 trong đó thuỷ tinh phát quang và cát tái chế sẽ thay thế cho cát. Cụ thể, tỉ lệ xi măng:thuỷ tinh phát quang:cốt liệu là 1:0,4:0,6. Đây là tỉ lệ tối ưu về cường độ nén và khả năng phát quang được trình bày trong bài nghiên cứu của Xiao và cs.[17]. Phần cốt liệu của vữa cát tái chế - thuỷ tinh phát quang sẽ bao gồm cát và cát tái chế. Tỉ lệ xi măng:thuỷ tinh phát quang được giữ cố định là 1:0.4 và cát tái chế sẽ thay thế 0, 10, 20, 30% cát theo khối lượng được kí hiệu LM-0:4. Chi tiết về cấp phối của LM sẽ được trình bày trong Bảng 2.

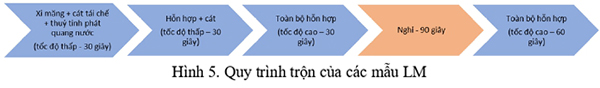

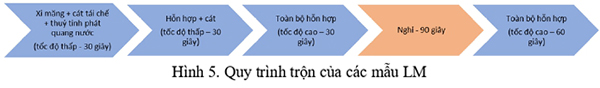

Quy trình trộn các mẫu LM (Hình 5) được thực hiện tương tự như các mẫu RM trong đó thuỷ tinh phát quang được cho vào ở Bước 5:

- Bước 1: Xi măng, cát tái chế và nước sẽ được trộn với tốc độ thấp trong 30 giây.

- Bước 2: Cát sẽ được từ từ đổ vào trong cối trộn trong khi hỗn hợp vẫn được trộn ở tốc độ thấp. Thời gian của bước này là 30 giây.

- Bước 3: Hỗn hợp sẽ được trộn với tốc độ cao trong 30 giây.

- Bước 4: Hỗn hợp sẽ được cho nghỉ trong 90 giây.

- Bước 5: Thuỷ tinh phát quang sẽ được cho vào hỗn hợp và sẽ được trộn với tốc độ cao trong 60 giây.

Sau khi quá trình trộn hoàn tất, vữa LM sẽ được cho vào khuôn có kích thước 40×40×160 mm và đặt lên bàn dằn và tiến hành dằn 60 lần trong 1 phút. Sau đó, các mẫu sẽ được bảo dưỡng theo nhiệt độ phòng trong 24 giờ trước khi được tháo khuôn và bảo dưỡng trong môi trường nước đến thời điểm thực hiện thí nghiệm tiếp theo.

i. Phương pháp nghiên cứu

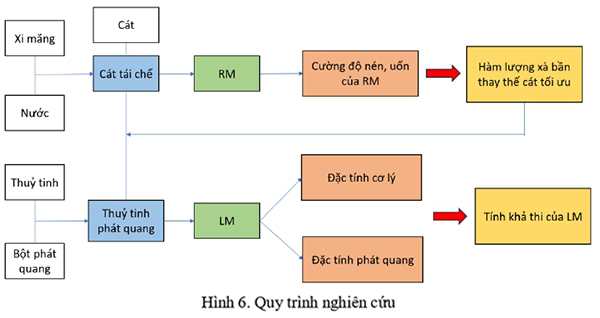

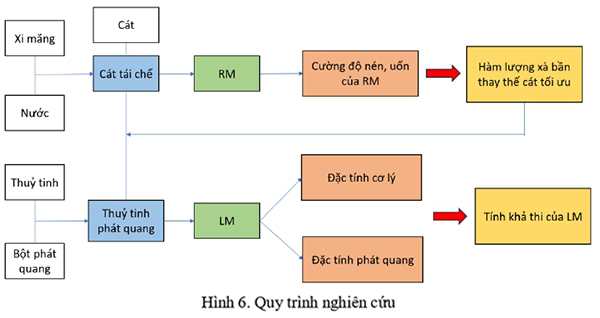

Quy trình nghiên cứu được thể hiện ở Hình 6 được chia làm 2 giai đoạn chính:

- Giai đoạn 1: Khảo sát cường độ chịu nén và uốn của các mẫu RM so với mẫu vữa thông thường (RM0). Dựa trên kết quả, xác định ảnh hưởng của hàm lượng của cát tái chế lên cường độ của vữa và từ đó xác định được hàm lượng tối ưu thay thế của cát.

- Giai đoạn 2: Dựa trên kết quả của giai đoạn 1, các mẫu vữa LM sẽ được chuẩn bị trong đó cát tái chế và thuỷ tinh phát quang sẽ thay thế một phần của cát. Các mẫu LM ở các ngày tuổi khác nhau sẽ được được kiểm tra đặc tính cơ lý (độ lưu động, cường độ nén và uốn, độ co ngót) và kiểm tra đặc tính phát quang (cường độ sáng ban đầu, thời gian phát quang, độ bền chất phát quang...).

(Còn nữa)

VLXD.org (TH/ TC KHCN Xây dựng)

Sitemap

Sitemap Thành viên

Thành viên