>>

Nghiên cứu khả năng sử dụng bê tông hạt mịn cường độ cao cho CN in bê tông 3D (P1)

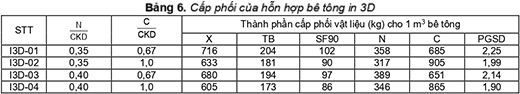

2.3. Thành phần cấp phối của bê tông in 3D

2.3.1. Tính toán cấp phối hỗn hợp bê tông in 3D theo phương pháp thể tích tuyệt đối

Trên thế giới hiện nay cấp phối hỗn hợp bê tông in 3D đã được xác định theo một số phương pháp thực nghiệm kết hợp với hiệu chỉnh bằng thực nghiệm.

Ở Việt Nam, Lê Trung Thành và các cộng sự ở Viện Vật liệu xây dựng (Bộ Xây dựng) đã đề xuất các tỷ lệ thành phần bê tông tính năng cao áp dụng cho công nghệ in 3D [7, 11, 15]. Hỗn hợp bê tông đáp ứng các yêu cầu của vữa in có tính công tác tốt, thời gian in trong 1 giờ, cường độ nén ở tuổi 28 ngày đạt từ 50 MPa đến 78 MPa.

Bên cạnh đó, thiết kế cấp phối bê tông theo phương pháp thể tích tuyệt đối đã được áp dụng trong nhiều nghiên cứu về bê tông chất lượng cao, bê tông chất lượng siêu cao, bê tông in 3D ở Việt Nam cũng như trên thế giới. Theo phương pháp thể tích tuyệt đối, thể tích 1m³ bê tông đã lèn chặt coi như là tổng thể tích của nước, cốt liệu, xi măng, phụ gia khoáng, phụ gia siêu dẻo và thể tích không khí cuốn vào trong quá trình nhào trộn hỗn hợp bê tông.

Do đó:

Trong đó:

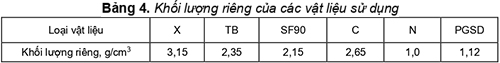

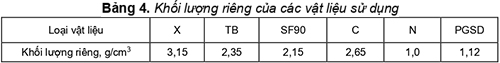

X, TB, SF90, C, N, PGSD: là khối lượng của xi măng, tro bay nhiệt điện, silica fume, cát, nước và phụ gia siêu dẻo;

γX, γTB, γSF90, γC, γN, γSR5000: là khối lượng riêng của xi măng, tro bay nhiệt điện, silica fume, cát, nước và phụ gia siêu dẻo;

A: là thể tích rỗng do không khí cuốn vào trong hỗn hợp bê tông khi nhào trộn.

Các giá trị khối lượng riêng của vật liệu sử dụng trong nghiên cứu này đã được xác định và trình bày trong Bảng 4.

Theo tiêu chuẩn TCVN 10306:2014, bê tông cường độ cao là bê tông có cường độ chịu nén đặc trưng 55 MPa hoặc lớn hơn ở tuổi 28 ngày được thí nghiệm trên mẫu thí nghiệm tiêu chuẩn. Từ cơ sở đó, trong nghiên cứu này đã khảo sát và tính toán thiết kế thành phần cấp phối của bê tông hạt mịn có cường độ nén trung bình ở tuổi 28 ngày trên 60 MPa, tính công tác tốt với độ chảy 150 ÷ 200 mm trên bàn dằn, được sử dụng làm hỗn hợp bê tông theo công nghệ in 3D.

2.3.2. Lựa chọn các tỷ lệ của nguyên vật liệu sử dụng

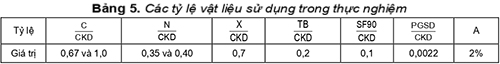

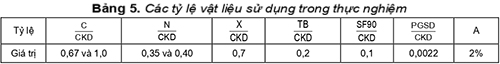

Các tỷ lệ nguyên vật liệu đã được lựa chọn trong nghiên cứu này dựa trên kết quả của nhiều nghiên cứu về bê tông hạt mịn (không có cốt liệu thô) và bê tông in 3D ở nhiều nước trên thế giới [2, 3, 4] và ở Việt Nam [7, 8, 10].

- Hỗn hợp chất kết dính (CKD) gồm 70% xi măng Poóc lăng PC40 Bút Sơn, 20% tro bay nhiệt điện Phả Lại, 10% Silica fume SF-90 (CKD = X + TB + SF90);

- Về lượng nước nhào trộn, tỷ lệ nước/chất kết dính (N/CKD) trong nghiên cứu này được lựa chọn là 0,35 và 0,40 theo kết quả nghiên cứu bê tông in 3D đã thực hiện [8, 15];

- Về hàm lượng cốt liệu, trong nghiên cứu này đã lựa chọn tỷ lệ cát/chất kết dính (C/CKD) là 0,67 và 1,0 theo kết quả nghiên cứu của nhiều nghiên cứu đã thực hiện [7, 11];

- Lượng phụ gia siêu dẻo lấy bằng 0.22% tổng lượng chất kết dính [15]. Trong nghiên cứu này, phụ gia siêu dẻo giảm nước được dùng với hàm lượng khá nhỏ, nhằm mục đích điều chỉnh độ chảy của hỗn hợp bê tông trên bàn dằn;

- Hàm lượng không khí cuốn vào trong hỗn hợp bê tông là 2% tổng thể tích hỗn hợp bê tông.

2.3.3. Xác định thành phần cấp phối hỗn hợp bê tông in 3D

Từ những cơ sở trên kết hợp với các kết quả khảo sát thực nghiệm sơ bộ, nghiên cứu này đã chọn gốc các hệ số tỷ lệ vật liệu như trong Bảng 5.

Ttrong đó: Chất kết dính - CKD = X + TB + SF90.

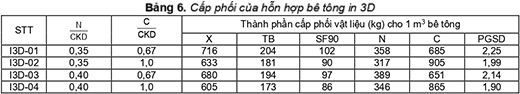

Tính toán theo phương pháp thể tích tuyệt đối dựa trên các giá trị tỷ lệ vật liệu lựa chọn (trong Bảng 5), đã thu được 04 cấp phối của hỗn hợp bê tông in 3D có thành phần như trong Bảng 6.

2.3.4. Quy trình trộn hỗn hợp bê tông in 3D

Dựa vào điều kiện thiết bị thí nghiệm hiện có, đề tài đã xây dựng quy trình trộn hỗn hợp bê tông in 3D như sau:

- Bước 1: Hỗn hợp vật liệu ở trạng thái khô (xi măng, cát, tro bay và Silica fume) được cho vào cối trộn của máy trộn vữa xi măng 5 lít (máy Hobart) và trộn khô với tốc độ chậm trong khoảng 2 phút;

- Bước 2: Pha khoảng 70% nước với PGSD và khuấy đều. Sau đó, đổ từ từ hỗn hợp nước - PGSD vào hỗn hợp vật liệu khô và tiếp tục trộn, tăng dần tốc độ trộn và trộn trong khoảng 1 - 2 phút;

- Bước 3: Thêm 30% nước còn lại vào hỗn hợp phối liệu và tiếp tục cho máy trộn nhanh trong khoảng 1 đến 1,5 phút. Khi hỗn hợp bê tông đồng nhất và chảy dẻo thì dừng máy và thu được hỗn hợp bê tông để đi thử nghiệm những tính chất tiếp theo.

2.3.5. Quy trình thử nghiệm khả năng in

Hình 4. Quy trình trộn hỗn hợp bê tông và thí nghiệm khả năng in của bê tông in 3D.

Hỗn hợp bê tông sau khi đạt yêu cầu về độ chảy trên bàn dằn được sử dụng để thí nghiệm khả năng in của hỗn hợp này (Hình 4). Quy trình thử nghiệm để đánh giá khả năng in của hỗn hợp bê tông như sau:

- Điền đầy hỗn hợp bê tông vào pít tông của thiết bị in;

- Lắp đặt pít tông vào vị trí và lắp vòi in vào pít tông;

- Tiến hành thí nghiệm khả năng in của hỗn hợp bê tông với tốc độ di chuyển của đầu in khoảng 40 mm/s.

3. Kết quả và thảo luận

3.1. Tính công tác và khối lượng thể tích của hỗn hợp bê tông in 3D sau khi nhào trộn

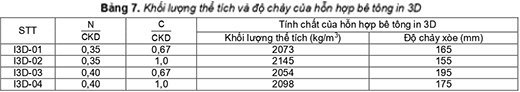

Thực nghiệm đã xác định được độ chảy trên bàn dằn và khối lượng thể tích của hỗn hợp bê tông in 3D, kết quả thu được thể hiện trong Bảng 7.

Từ kết quả thực nghiệm thu được cho thấy:

Hình 5. Xác định độ chảy của hỗn hợp bê tông in 3D trên bàn dằn.

- Khối lượng thể tích của hỗn hợp bê tông in 3D khá thấp so với hỗn hợp bê tông xi măng. Khối lượng thể tích trung bình của các hỗn hợp bê tông này khoảng 2092 kg/m³. Điều này được giải thích là do trong thành phần của hỗn hợp bê tông này không có cốt liệu lớn, các thành phần vật liệu sử dụng có khối lượng riêng và khối lượng thể tích nhỏ;

- Bên cạnh đó, độ chảy của hỗn hợp bê tông được xác định ngay sau khi nhào trộn xong trên bàn dằn (Hình 5). Từ kết quả thực nghiệm có thể thấy, giá trị độ chảy thay đổi lớn theo tỷ lệ N/CKD và tỷ lệ C/CKD. Với hỗn hợp bê tông có C/CKD = 0,67 độ chảy trung bình đã tăng từ 165mm lên 195mm khi tỷ lệ N/CKD tăng từ 0,35 lên 0,40. Trong khi đó, với hỗn hợp bê tông có C/CKD = 1,0 độ chảy trung bình đã tăng từ 155mm lên 175mm khi tỷ lệ N/CKD tăng từ 0,35 lên 0,40. Tuy giá trị độ chảy đã giảm đáng kể, nhưng dưới tương tác tương hỗ của phụ gia siêu dẻo nên hỗn hợp bê tông sau khi nhào trộn vẫn có tính công tác, độ đồng nhất tốt, không có hiện tượng phân tầng tách lớp.

3.2. Tính chất cơ - lý của bê tông sau khi rắn chắc

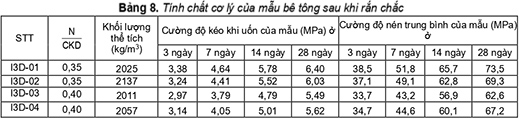

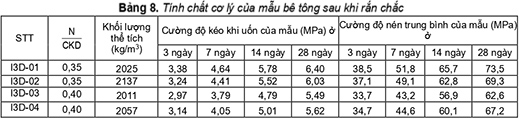

Trong nghiên cứu này, các tính chất cơ lý của mẫu bê tông được khảo sát gồm khối lượng thể tích của chất kết dính được xác định ở tuổi 28 ngày; cường độ kéo khi uốn và cường độ nén của mẫu được xác định ở các tuổi 3, 7, 14 và 28 ngày. Kết quả được trình bày trên Bảng 8.

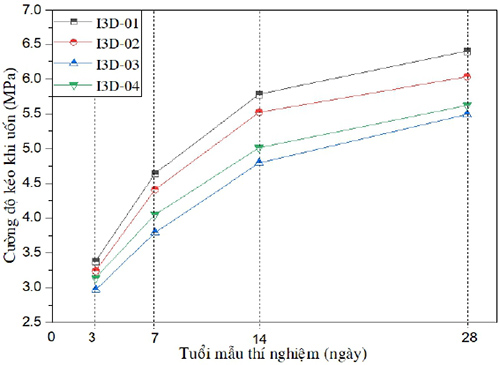

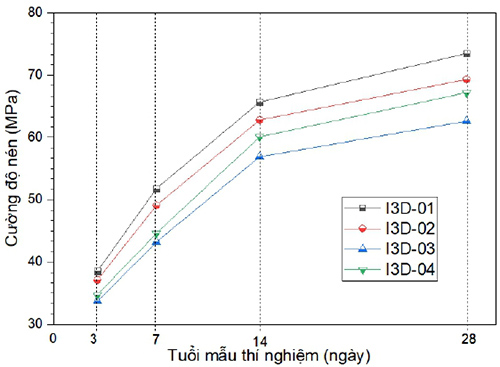

Tốc độ phát triển cường độ kéo khi uốn và cường độ nén của các mẫu bê tông theo thời gian được thể hiện trên Hình 6 và Hình 7.

Hình 6. Tốc độ phát triển cường độ kéo khi uốn của mẫu theo thời gian.

Hình 7. Tốc độ phát triển cường độ nén của mẫu theo thời gian.

Từ số liệu trong Bảng 8 cho thấy, khi tỷ lệ N/CKD tăng từ 0,35 lên 0,40 thì cường độ của mẫu bê tông in 3D đã thay đổi đáng kể. Cường độ nén của cấp phối I3D-01 đạt giá trị lớn nhất là 73,5 MPa và thấp nhất là cấp phối I3D-03 đạt giá trị 62,6 MPa. Tuy nhiên, cả 04 cấp phối bê tông in 3D đều đạt trên 60 MPa - cấp cường độ nén yêu cầu đặt ra.

- Khi tỷ lệ C/CKD tăng từ 0,67 đến 1,0 thì cường độ của mẫu có xu hướng giảm xuống. Điều này được giải thích do hàm lượng cát tăng đã kéo theo hàm lượng chất kết dính giảm xuống, điều này đã làm cho giảm hàm lượng các khoáng xCaO.ySiO2.zH2O trong bê tông. Và kết quả là cường độ của mẫu thí nghiệm đã giảm xuống thấp hơn;

- Tỷ lệ N/CKD ảnh hưởng mạnh tới giá trị cường độ kéo khi uốn và cường độ nén của các mẫu thí nghiệm. Từ kết quả trong Bảng 8 thấy rõ quy luật: tỷ lệ N/CKD càng nhỏ cho bê tông có cường độ càng cao. Ngoài ra, tỷ lệ C/CKD cũng ảnh hưởng đến cường độ của mẫu thí nghiệm, nhưng ảnh hưởng này là không lớn;

- Cường độ của bê tông in 3D thu được là khá cao. Điều này giải thích là hàm lượng tro bay và silica fume kết hợp với phụ gia siêu dẻo giảm nước đã tạo ra hỗn hợp phụ gia khoáng - hóa biến đổi tính chất của bê tông, vừa làm tăng hàm lượng các khoáng hidro -silicat - canxi (xCaO.ySiO2.zH2O) vừa điền đầy lỗ rỗng trong vi cấu trúc, tức là làm đặc cấu trúc của bê tông.

Mặt khác, từ Hình 6 và Hình 7 cho thấy tốc độ phát triển cường độ của hỗn hợp bê tông in 3D trong nghiên cứu này là khá nhanh. Cường độ nén trung bình ở tuổi 3 ngày, 7 ngày và 14 ngày đạt lần lượt 52%, 69% và 89% cường độ ở tuổi 28 ngày. Điều này được giải thích là do hàm lượng nước nhào trộn khá nhỏ, hỗn hợp bê tông có độ chảy hợp lý, lượng phụ gia siêu dẻo và rắn nhanh được sử dụng là 0,22% hàm lượng chất kết dính. Kết quả là mẫu bê tông in 3D có tốc độ phát triển cường độ nhanh hơn mẫu bê tông xi măng thông thường.

Hơn nữa, khối lượng thể tích trung bình của các mẫu thí nghiệm sau khi rắn chắc 28 ngày được xác định ở trạng thái tự nhiên và dao động trong khoảng 2,06 tấn/m³. Kết quả nghiên cứu về khối lượng thể tích này có thể khẳng định bê tông in 3D được xếp vào loại đá nhân tạo không nung tương đối nặng.

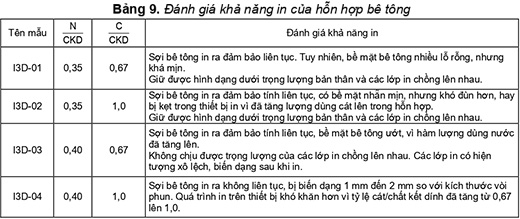

3.3. Đánh giá khả năng in của hỗn hợp bê tông in 3D

Hình 8. Quá trình in thử nghiệm để đánh giá khả năng in của hỗn hợp bê tông.

Hình 9. Sợi bê tông in ra liên tục, bề mặt bê tông không nhẵn mịn, giữ được hình dạng dưới trọng lượng bản thân và các lớp in chồng lên nhau.

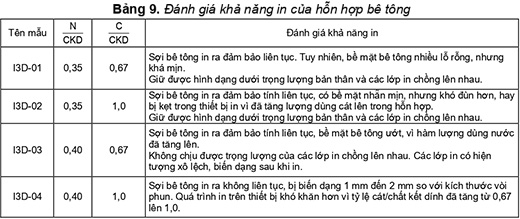

Trong giới hạn của nghiên cứu này, khả năng in đánh giá qua việc hỗn hợp bê tông phải được đùn ra từ vòi in và duy trì hình dạng dưới tải trọng bản thân và tải trọng do các lớp tiếp theo xếp chồng lên nhau. Khả năng in của hỗn hợp bê tông chỉ được xác định thông qua thiết bị in đơn giản, tự chế tạo trong phòng thí nghiệm (Hình 8).

Kết quả thu được cho thấy, nhìn chung khả năng in của tất cả các cấp phối đều là tốt, hỗn hợp bê tông in 3D đều được thiết bị mô phỏng đùn một cách dễ dàng, không bị tắc nghẽn. Sợi in khá liên tục, bề mặt nhẵn (Hình 9). Tuy nhiên, vì là thiết bị tự chế nên đường in chưa đáp ứng được yêu cầu về tính thẩm mỹ.

Kết quả thực nghiệm về khả năng in của hỗn hợp bê tông đã được trình bày trong Bảng 9.

4. Kết luận

Từ các kết quả nghiên cứu trong phòng thí nghiệm đã rút ra được một số kết luận như sau:

- Hỗn hợp bê tông in 3D có thể được chế tạo trên cơ sở các loại vật liệu sẵn có ở Việt Nam như cát vàng (Dmax = 2,5 mm), xi măng Poóc lăng PC40 Bút Sơn, tro bay nhiệt điện Phả Lại, silica fume SF-90, phụ gia siêu dẻo và nước;

- Khả năng in bị ảnh hưởng lớn bởi các tỷ lệ N/CKD và C/CKD , trong đó cấp phối tốt nhất đối với khả năng in trong nghiên cứu này là hỗn hợp bê tông có các tỷ lệ N/CKD =0,35 và C/CKD =0,67; với hàm lượng phụ gia khoáng sử dụng là 10% SF-90 kết hợp 20% TB;

- Trong giới hạn nghiên cứu, tính công tác của hỗn hợp bê tông in 3D được xác định thông qua độ chảy trong khoảng từ 155 mm đến 195 mm, cường độ nén tuổi 28 ngày dao động trong khoảng 62,6÷73,5 MPa, trong khi đó, cường độ kéo khi uốn ở tuổi 28 ngày trong khoảng 5,49÷6,40 MPa;

- Cường độ nén trung bình ở tuổi 3 ngày, 7 ngày và 14 ngày đạt lần lượt 52%, 69% và 89% cường độ ở tuổi 28 ngày;

- Khối lượng thể tích trung bình của các mẫu thí nghiệm sau khi rắn chắc 28 ngày được xác định ở trạng thái tự nhiên khoảng 2,06 tấn/m³;

- Khả năng in của tất cả các cấp phối đều tốt, hỗn hợp bê tông in 3D đều được thiết bị mô phỏng đùn một cách dễ dàng, không bị tắc nghẽn. Với tỷ lệ nước/chất kết dính và cát/chất kết dính tương ứng là 0,35 và 0,7 sợi in khá liên tục, bề mặt nhẵn. Tuy nhiên, vì là thiết bị tự chế nên đường in chưa đáp ứng được yêu cầu về tính thẩm mỹ.

(Hết)

VLXD.org (TH/ KHCN Xây dựng)

Sitemap

Sitemap Thành viên

Thành viên