>> Tái sử dụng kính thải làm cốt liệu cho hỗn hợp bê tông (P1)

3. Kết quả và thảo luận

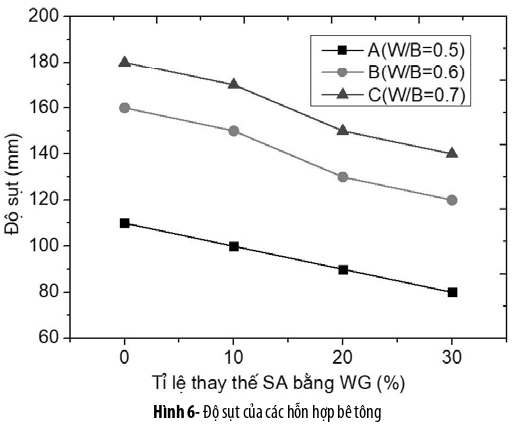

3.1. Tính công tác của bê tông tươi khi sử dụng cốt liệu mịn tái chế từ kính thải

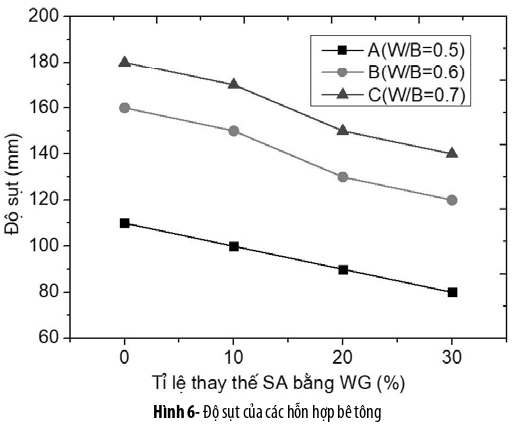

Tính linh động bê tông tươi theo kết quả thí nghiệm độ sụt của hỗn hợp bê tông được thể hiện ở hình 6 Từ kết quả trên nhận thấy bê tông sử dụng cốt liệu mịn tái chế từ kính thải có độ sụt giảm trung bình 12.42% ở các hỗn hợp và sự sụt giảm này tăng theo hàm lượng kính thải thay thế cho cát. Cụ thể, ở các hỗn hợp A (W/B = 0.5), độ sụt giảm 9.09%, 18.18%, 27.27% khi tỉ lệ thay thế là 10%, 20%, 30% và trung bình là 13.64%. Tương tự ở hỗn hợp B (W/B=0.6) là 6.25%, 18.75%, 25% và trung bình 12.50% còn ở hỗn hợp C (W/B=0.7) là 5.56%, 16.67%, 22.22% và trung bình là 11.11%.

Sự sụt giảm tính linh động của bê tông khi sử dụng kính thải thay thế cho cát trong trường hợp này là do yếu tố hình dáng của hạt kính thải. Các hạt kính với hình dạng sắc nhọn, bề mặt gồ ghề, khắc nghiệt đã cản trở sự di chuyển của chính nó và các cốt liệu khác trong hỗn hợp bê tông làm cho tính linh động của nó giảm xuống [3, 4, 16]. Kết quả tính linh động của bê tông tương ứng với thành phần thay thế cho cát và kích cỡ hạt còn tương đối thô trong nghiên cứu này phù hợp với các công bố trước. Sự gia tăng tính linh động của bê tông chỉ được tìm thấy khi hàm lượng hạt mịn thủy tinh thải trong hỗn hợp lớn [5, 6] hoặc ảnh hưởng của kính thải đến tính linh động của bê tông không đáng kể khi cấp phối của thủy tinh nghiền nằm gần với cận dưới BS 882:1992 theo kết quả nghiên cứu của Batayneh và cộng sự [17].

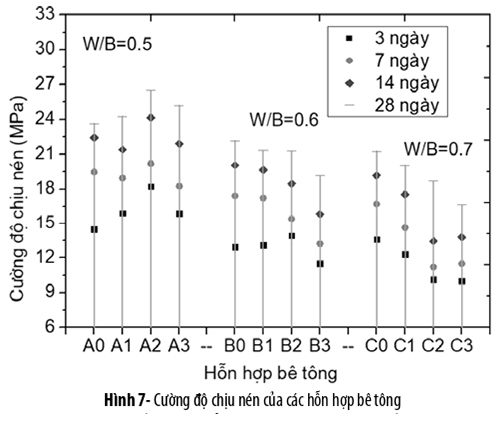

3.2. Ảnh hưởng của kính thải đến cường độ chịu nén của bê tông tái chế

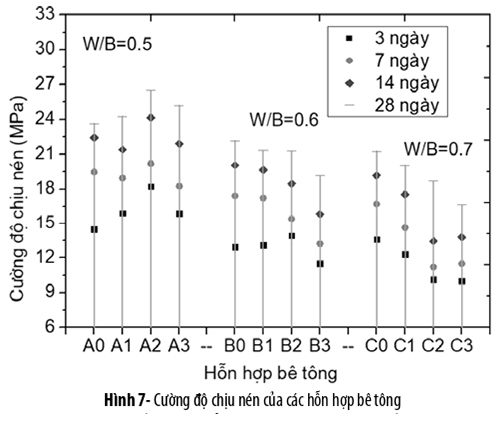

Cường độ chịu nén của các hỗn hợp bê tông qua các ngày tuổi được thể hiện ở hình 7.

Từ kết quả thể hiện ở hình 7nhận thấy: cường độ của bê tông sử dụng cốt liệu tái chế bằng kính thải ở 28 ngày tuổi khi tỉ lệ W/B = 0.5 đều cao hơn mẫu đối chứng. Cụ thể cường độ tăng lên 2.61%, 11.96%, 6.43% tương ứng với tỉ lệ thay thế kính thải cho cát 10%, 20% và 30%. Kết quả này phù hợp với các nghiên cứu ở [7] cũng như của Chen và cộng sự [4] khi các hạt thủy tinh thải ngoài nhiệm vụ thay thế cốt liệu mịn trong thành phần bê tông thì hình dạng trụ của nó có chức năng chống nứt bên trong hỗn hợp từ đó cải thiện được yếu tố cường độ. Mặt khác, trong thành phần kính thải ngoài SiO2 còn có Al2O3, CaO, MgO tham gia vào các phản ứng hydrat hóa và pozzolanic bổ sung chất kết dính cho bê tông. Từ các yếu tố trên nhận thấy cường độ bê tông sử dụng kính thải thay thế cát khi lượng nước sử dụng hợp lý được cải thiện đáng kể.

Tuy nhiên, khi tăng tỉ lệ W/B, cường độ của tất cả các tổ hợp đều giảm so với tỉ lệ W/B = 0.5. Ở 28 ngày tuổi tương ứng với W/B = 0.6, cường độ giảm xuống 6.34% cho mẫu đối chứng và 12.18%, 19.74%, 23.95% cho các mẫu khi tỉ lệ thay thế cát bằng kính thải 10%, 20%, 30%. Khi W/B = 0.7, tỉ lệ này lần lượt là 10.19%, 17.49%, 29.37%, 33.96%. W/B tăng lên hỗn hợp bê tông chứa lượng nước dư, làm tăng tính rỗng trong cấu trúc dẫn đến cường độ của bê tông giảm xuống. Đối với các hỗn hợp có sử dụng cốt liệu tái chế từ kính thải, do hàm lượng hạt mịn lớn của kính thải và bề mặt gồ ghề của nó đã hấp thụ lượng nước lớn dẫn đến độ rỗng dư tăng lên theo tỉ lệ thay thế làm cho cường độ của nó suy giảm đáng kể hơn. Sự suy giảm cường độ của bê tông theo hàm lượng nước và thành phần hạt mịn ở nghiên cứu này phù hợp với kết quả nghiên cứu của Yalley P.P và Sam.A [18].

Mặt khác, cường độ chịu nén của bê tông cốt liệu tái chế từ kính thải đạt được muộn hơn so với bê tông thông thường. Ở 28 ngày tuổi, cường độ bê tông đạt được 79.89%, 77.30%, 69.57% và 70.21% tương ứng với mẫu đối chứng và các mẫu có tỉ lệ thay thế 10%, 20% và 30%. Ở 14 ngày, các tỉ lệ này lần lượt là 91.87%, 89.29%, 83.27% và 84.17%. Kết quả này phù hợp với nghiên cứu Malik và cộng sự [7] khi các phản ứng pozzolanic xảy ra với xi măng trước so với thành phần aluminosilicat có trong kính thải, dẫn đến cường độ của các hỗn hợp bê tông có kính thải đạt được ở độ tuổi muộn hơn.

3.3. Modun đàn hồi nén tĩnh của bê tông tái chế

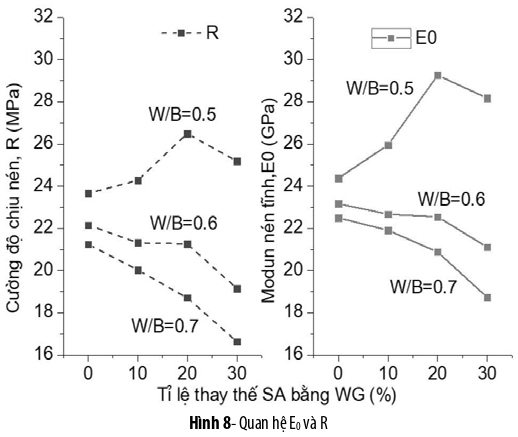

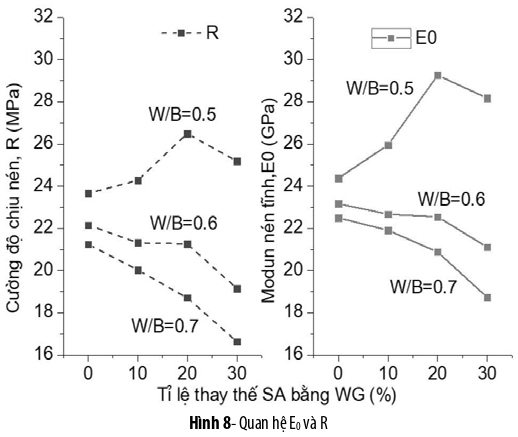

Quan hệ giữa modun đàn hồi nén tĩnh và cường độ chịu nén của các tổ hợp ở 28 ngày tuổi được thể hiện ở hình 8.

(R: ứng suất lúc mẫu bị phá hoại nén, MPa)

Từ kết quả ở hình 8. nhận thấy modun đàn hồi nén tĩnh của các hỗn hợp bê tông thay đổi theo tỉ lệ thay thế kính thải cho cốt liệu mịn và hàm lượng nước. Sự thay đổi này tương ứng với sự thay đổi cường độ chịu nén được trình bày ở mục 3.2. Modun đàn hồi nén tĩnh của các mẫu bê tông tái chế lớn hơn mẫu đối chứng khi tỉ lệ W/B = 0.5 và đạt giá trị cao nhất tương ứng với tỉ lệ thay thế cát bằng kính thải 20%. Khi tăng W/B, modun nén tĩnh của các hỗn hợp bê tông tái chế giảm mạnh. Ngoài ra, từ kết quả được thể hiện ở hình 8. nhận thấy quan hệ mođun nén tĩnh (E0) và cường độ chịu nén (R) của bê tông sử dụng cốt liệu tái chế từ kính thải tương tự như bê tông thông thường. Trong giai đoạn đàn hồi của quá trình nén tĩnh, ứng suất và biến dạng của các hỗn hợp bê tông tương tự nhau, chưa tìm thấy sự khác biệt đáng kể trong mối quan hệ giữa R và E0 của các hỗn hợp bê tông tái chế và bê tông đối chứng trong nghiên cứu này.

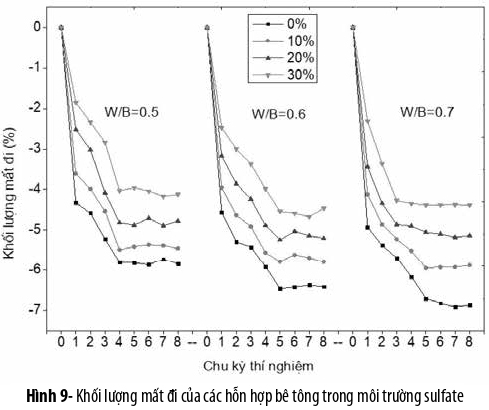

3.4. Độ bền của bê tông tái chế trong môi trường Sulfate

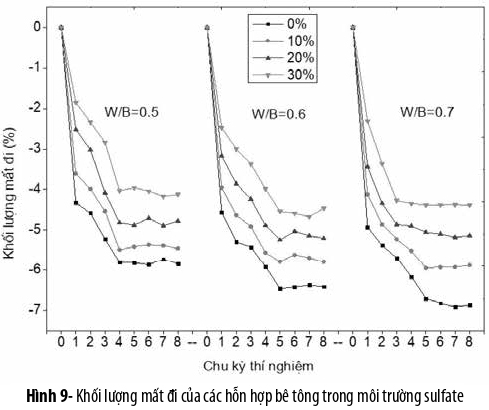

Hình 9. thể hiện khối lượng mất đi của các tổ hợp bê tông trong môi trường Sulfate sau 8 chu kỳ thí nghiệm. Có thể thấy bê tông sử dụng cát thải thay thế cho cốt liệu mịn cải thiện đáng kể độ bền trong SO42- và độ hao hụt khối lượng càng giảm khi tỉ lệ thay thế cốt liệu mịn bằng cát thải tăng lên. Ở chu kỳ cuối, khi độ hao hụt trung bình về khối lượng của các mẫu tiêu chuẩn đến 6.37% thì các mẫu bê tông tái chế lần lượt là 5.70%, 5.03%, 4.32% tương ứng với các tỉ lệ cát thải thay cho cốt liệu mịn 10%, 20%, 30%.

Sự hao hụt khối lượng của bê tông trong sulfate diễn ra nhanh ở chu kỳ đầu tiên và tăng lên đến chu kỳ thứ 5. Sau chu kỳ 5, sự mất mát khối lượng diễn ra chậm và thay đổi không đáng kể. Mặt khác, khi tỉ lệ W/B tăng lên, hao hụt khối lượng ủa các hỗn hợp bê tông cũng tăng theo tương ứng. Khi W/B = 0.5, hao hụt khối lượng trung bình của các hỗn hợp sau 8 chu kỳ là 4.48%, khi W/B = 0.6 là 4.89% và ở mức W/B = 0.7 là 5.01%. Khi lượng nước trong hỗn hợp bê tông lớn, đi kèm với đó là sự gia tăng độ rỗng trong cấu trúc bê tông là điều kiện thuận lợi cho quá trình thâm nhập các ion làm mất khối lượng bê tông dẫn đến tính bền giảm xuống.

Hao hụt khối lượng bê tông và diễn biến quá trình bị ăn mòn của nó trong trường hợp này tương đối phù hợp với nghiên cứu của Her-Yung Wang và Wen-Liang Huang [9] khi kính thải có tính chất kháng acid và kiềm đã có tác động tích cực đến độ bền của bê tông trong khả năng chống lại sự tấn công trong môi trường sulfate.

4. Kết luận

Từ các kết quả trên, có thể đưa ra một số nhận xét về tính chất của bê tông cốt liệu mịn tái chế từ kính thải tương ứng với nghiên cứu này như sau:

1. Tính công tác của bê tông cốt liệu mịn tái chế đánh giá theo độ sụt giảm theo hàm lượng thay thế cát bằng kính thải. Ở mức thay thế 30%, độ sụt của bê tông tái chế giảm đến 12.42%.

2. Bê tông cốt liệu tái chế từ kính thải phát triển cường độ muộn hơn bê tông thông thường. Tuy nhiên, cường độ nén, modun đàn hồi nén tĩnh của bê tông cốt liệu tái chế có thể cao hơn bê tông thông thường khi tỉ lệ thay thế cốt liệu, lượng nước sử dụng phù hợp và đạt giá trị cao nhất tương ứng tỉ lệ thay thế cát bằng kính thải 20%, tỉ lệ nước và xi măng bằng 0.5. Mặt khác, chưa nhận ra sự khác biệt đáng kể trong quan hệ giữa cường độ nén với modun đàn hồi nén tĩnh của bê tông tái chế và bê tông đối chứng.

3. Độ bền của bê tông cốt liệu tái chế trong môi trường sulfate được cải thiện đáng kể so với bê tông thông thường và tăng theo tỉ lệ thay thế cát bằng kính thải. Ở mức thay thế 30%, độ hao hụt khối lượng trung bình của các hỗn hợp bê tông tái chế bằng 4.32% so với 6.37% của bê tông chỉ sử dụng cốt liệu tự nhiên.

(Hết)

Tài liệu tham khảo

[1]. Bộ Tài nguyên và Môi trường, Báo cáo hiện trạng môi trường quốc gia. Chuyên đề Quản lý chất thải rắn sinh hoạt 2020, Nhà Xuất bản Dân Trí.

[2]. Fediuk, R., A. Pak, and D. Kuzmin, Fine-Grained Concrete of Composite Binder. IOP Conference Series: Materials Science and Engineering, 2017. 262: p. 012025.

[3]. Taha, B. and G. Nounu, Properties of concrete contains mixed colour waste recycled glass as sand and cement replacement. Construction and Building Materials, 2008. 22(5): p. 713-720.

[4]. Chen, C.H., et al., Waste E-glass particles used in cementitious mixtures. Cement and Concrete Research, 2006. 36: p. 449-456.

[5]. Ali, E. and S. Al-Tersawy, Recycled glass as a partial replacement for fine aggregate in self compacting concrete. Construction and Building Materials, 2012. 35: p. 785–791.

[6]. Sharifi, Y., M. Houshiar, and B. Aghebati, Recycled glass replacement as fine aggregate in self-compacting concrete. Frontiers of Structural and Civil Engineering, 2013. 7: p. 419-428.

[7]. Malik, M.I., et al., Study of Concrete Involving Use of Waste Glass as Partial Replacement of Fine Aggregates. 2013.

[8]. Paki, T. and E. Yahlizade, Research into Concrete Blocks with Waste Glass. International Journal of Civil and Environmental Engineering, 2009. 1: p. 203-209.

[9]. Wang, H.-Y. and W.-L. Huang, Durability of self-consolidating concrete using waste LCD Glass. Construction and Building Materials, 2010. 24: p. 1008-1013.

[10]. Tanwar, V., et al., Experimental investigation of mechanical properties and resistance to acid and sulphate attack of GGBS based concrete mixes with beverage glass waste as fine aggregate. Journal of Building Engineering, 2021. 41: p. 102372.

[11]. ASTM-C33/C33M-18, Standard Specification for Concrete Aggregates 2018.

[12]. ACI-211.1, Standard Practice for Selecting Proportions for Normal, Heavyweight, and Mass Concrete. 1991.

[13]. ASTM-C143/C143M-12, Standard Test Method for Slump of Hydraulic-Cement Concrete. 2012.

[14]. TCVN-3118:93, Bê tông nặng - Phương pháp xác định cường độ nén. 1993.

[15]. TCVN5726-1993, Bê tông nặng - Phương pháp xác định cường độ lăng trụ và modun đàn hồi khi nén tĩnh. 1993.

[16]. Tan, K.H. and H. Du, Use of waste glass as sand in mortar: Part I – Fresh, mechanical and durability properties. Cement and Concrete Composites, 2013. 35(1): p. 109-117.

[17]. Batayneh, M.K., I. Marie, and I. Asi, Use of selected waste materials in concrete mixes. Waste management (New York, N.Y.), 2007. 27: p. 1870-6.

[18]. Yalley, P., Effect of Sand Fines and Water/Cement Ratio on Concrete Properties. Civil Engineering Research Journal, 2018. 4.

VLXD.org (TH/ Tạp chí KHCNXD)

Sitemap

Sitemap Thành viên

Thành viên