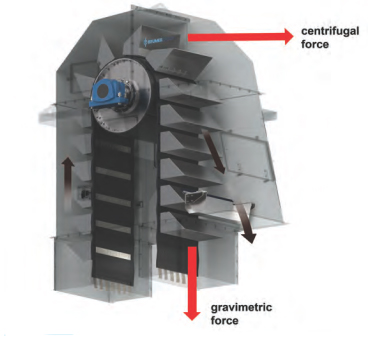

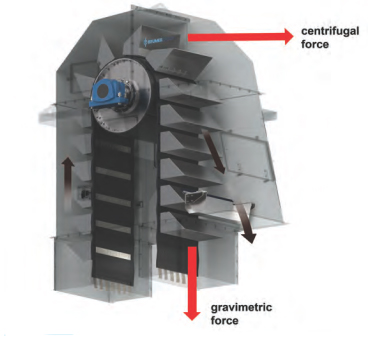

Gầu nâng được ví như là những con ngựa thồ trong ngành Xi măng. Chúng được sử dụng để vận chuyển nguyên vật liệu rời theo chiều thẳng đứng từ các loại liệu dạng bột như tro bay, nhôm oxit, bột liệu và xi măng có độ mịn lên đến 5000 Blaine, tới các nguyên vật liệu dạng hạt thô như đá sỏi và clinker xi măng, và các nguyên vật liệu hồi lưu cho máy cán ép con lăn và máy nghiền con lăn đứng. Sử dụng cơ cấu đai băng hoặc xích, các máy hiệu suất cao này dựa vào tổ hợp các lực ly tâm và trọng lực để đẩy nguyên liệu rời ra khỏi mỗi gầu khi nó đạt tới độ cao mong muốn.

Hình 1. Thiết kế gầu nâng sử dụng lực ly tâm và trọng lực không hề thay đổi trong nhiều thập kỷ Tập đoàn BEUMER đã tối ưu hóa thiết kế gầu nâng.

Thiết kế cơ bản của gầu nâng không hề thay đổi trong nhiều thập kỷ nhưng cũng vẫn chưa hoàn hảo. Hiệu suất là một thách thức đang gặp phải, với nhiều hoạt động có mức liệu rơi trở lại cao hơn 20%. Tập đoàn BEUMER đã tiến hành nghiên cứu chi tiết về các đặc tính hiệu suất của gầu nâng để nhận biết các khu vực quan trọng cần phải cải tiến. Kết quả nghiên cứu đã chỉ ra việc thiết kế lại tổng thể gầu nâng, cũng như các điểm cố định và điểm lật gầu (Hình 1). Bài viết này trình bày các kết quả nghiên cứu và việc chúng ảnh hưởng ra sao tới thiết kế gầu nâng. Nó cũng chỉ ra những lợi ích đáng kể mà ngành Xi măng toàn cầu có thể đạt được bằng cách triển khai áp dụng các gầu nâng được thiết kế mới.

Thách thức của việc nguyên liệu rơi trở lại

Nguyên liệu rơi trở lại, cho dù là lãng phí, đã trở thành một phần được chấp nhận trong hoạt động nâng liệu. Nguyên liệu rơi trở lại là do tỷ lệ giữa lực ly tâm và trọng lực không phù hợp hoặc do nguyên liệu (và/hoặc hỗn hợp các nguyên liệu tương tự) có đặc tính dòng chảy mà khiến cho việc tháo/xả liệu rất khó đạt được hiệu quả. Thay vì tháo/xả toàn bộ nguyên liệu từ gầu xúc vào miệng gầu nâng, nguyên liệu lại rơi trở lại phía sau cánh làm kín có thể điều chỉnh được và tích tụ ở khoang chứa của thiết bị nâng.

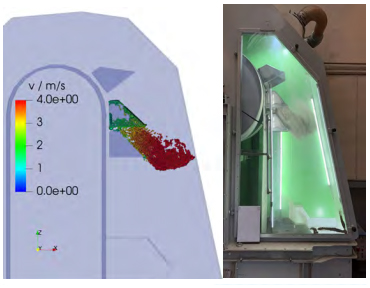

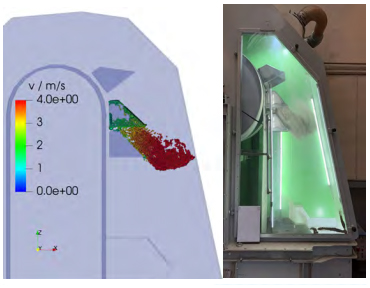

Hình 2. Lập bản đồ số DEM bên trái và thử nghiệm tại hiện trường gầu nâng ở Beckum Đức bên phải.

Lượng liệu rơi trở lại trung bình 8 - 10% vẫn được coi là bình thường đối với hầu hết các ứng dụng. Tuy nhiên, có những ứng dụng cho gầu nâng trong chu trình nghiền phía sau máy cán ép con lăn hoặc máy nghiền con lăn đứng nơi mà hoạt động tháo/xả liệu thậm chí còn tệ hơn, lượng liệu rơi trở lại thường vượt quá 20%. Nói cách khác, gầu nâng hiện chỉ đạt khoảng 70 - 90% hiệu suất.

Lượng liệu rơi trở lại cần được thu hồi lại, liên quan đến việc xúc nó ra khỏi phễu chứa của gầu nâng và nâng nó lên đưa trở lại phần đỉnh của thiết bị nâng: thực hiện hiệu quả một nhiệm vụ mất hai lần. Điều này làm nảy sinh một số vấn đề.

Điều quan trọng là, việc thu hồi lượng liệu rơi trở lại làm tăng mức tiêu hao năng lượng vì một lượng liệu tương tự được nâng lên hai lần. Ví dụ, nếu một gầu nâng nâng 100 tấn và 25% lượng liệu này cần phải được thu hồi lại khi rơi trở lại, hóa đơn năng lượng sẽ cao hơn 25% so với mức cần thiết. Lưu ý rằng gần 95% điện năng tiêu hao của gầu tải được chi cho việc nâng nguyên vật liệu rời lên, có hiệu suất, chi phí và những lợi ích bền vững rõ ràng nếu nguyên vật liệu đó được nâng lên và tháo sạch hoàn toàn lần đầu.

Việc phải mất thêm công sức để nâng cùng một nguyên vật liệu lên có thể gây ảnh hưởng tới sự an toàn vận hành và cả hiệu suất nữa. Vỏ trục bị mòn và dòng động cơ tăng lên là hậu quả tất yếu của việc nâng đi nâng lại những tải trọng nặng, và cuối cùng là làm nảy sinh các vấn đề về năng suất vận chuyển. Việc tháo/xả liệu không hiệu quả cũng tạo ra nhiều hao mòn cho vỏ gầu nâng phía đi xuống cũng như cho chính các gầu chứa, có nghĩa là chúng cần được thay thế thường xuyên hơn. Điều này không chỉ ảnh hưởng tới sản lượng do thời gian dừng sửa chữa tăng lên, mà còn yêu cầu thêm nhiều nguồn lực: bao gồm cả sắt thép có dấu chân carbon cao.

Đối với một ngành công nghiệp đang chịu áp lực gia tăng sẽ cần phải hiệu quả hơn và bền vững hơn, thì mức liệu rơi trở lại hiện tại không thể chấp nhận được nữa ở cấp độ vận hành hoặc cấp độ môi trường. Vì vậy, có thể cải tiến thiết kế gầu nâng để giảm thiểu đáng kể lượng liệu rơi trở lại được không?

Thử nghiệm gầu

Có ba ảnh hưởng chính tới hiệu suất gầu nâng:

- Nguyên liệu rời (tỷ trọng và cỡ hạt)

- Vận tốc góc của gầu (tốc độ ở vành rìa)

- Hình dạng gầu (kích thước và định vị)

Điều chỉnh một ảnh hưởng làm thay đổi tỷ lệ giữa trọng lực và lực ly tâm sẽ tác động tới tính năng của gầu nâng.

Do đó, cần phải tạo ra tổ hợp tối ưu các lực mà cho phép nguyên liệu có thời gian xả hiệu quả với lượng liệu rơi trở lại ít nhất hoặc không có liệu rơi trở lại ở tốc độ thông thường từ 1,5 m/giây đến hơn 2 m/giây một chút. Các nhà sản xuất thiết bị không kiểm soát được các thông số đầu tiên trong số các thông số này, vì thông số kỹ thuật của vật liệu được quyết định bởi ứng dụng. Tuy nhiên, vận tốc góc và hình dạng của gầu có thể kiểm tra được để xác định mức độ ảnh hưởng của những yếu tố này tới lượng liệu rơi trở lại.

Tập đoàn BEUMER đã sử dụng kỹ thuật phương pháp phần tử riêng biệt (DEM) để lập bản đồ và hiểu rõ tính chất của thiết kế gầu nâng hiện có và ảnh hưởng tới việc tháo/xả các loại nguyên vật liệu khác nhau, từ clinker hạt thô đến xi măng mịn. Kết quả thu được về lý thuyết sau đó đã được xác minh bằng cách tiến hành thử nghiệm tháo/xả tại cơ sở nghiên cứu và phát triển của họ ở Beckum, Đức (Hình 2). Các thử nghiệm này bao gồm cân và nạp đầy thủ công gầu chứa, nén chặt để tái tạo ảnh hưởng của rung động, và thu nhận và cân nguyên liệu được tháo ra và nguyên liệu được nạp đầy lại.

Mục đích là để tối ưu hóa đường parabol tháo/xả liệu để liệu đi qua miệng xả và vào miệng gầu mà không rơi vào trong phễu chứa, và không va vào phần vỏ, gầu chứa bên dưới hoặc phần thành phía trước vỏ đầu nạp.

Kết quả là đã mang lại một giải pháp lựa chọn thay thế đáng kể trong thiết kế gầu năng kiểu đai băng và kiểu xích đã tạo ra trong 30 năm qua của BEUMER.

Tối ưu hóa thiết kế

Thiết kế mới sử dụng đường kính tang trống như trước đây, nhưng có thể chạy với tốc độ cao hơn một chút. Kết quả là, thiết kế mới có thể vận hành tin cậy ở phạm vi tốc độ nhất định, ví dụ trong khoảng từ 1,64 - 2,06 m/giây.

Dải tốc độ cao hơn này cho phép đạt được tốc độ tối ưu cho một loại nguyên liệu rời cụ thể và có thể điều chỉnh được kể cả sau khi lắp đặt, cải thiện việc tháo/xả liệu và giảm thiểu lượng liệu rơi trở lại.

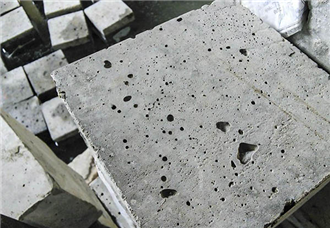

Những thay đổi thêm nữa đã được thực hiện đối với tiết diện gầu và nơi mà gầu gắn vào đai băng hoặc xích (Hình 3). Thử nghiệm đã cho thấy rằng việc di chuyển điểm gắn cố định cho các gầu mới xuống thấp hơn cho phép kích hoạt sớm hơn các lục ly tâm, kích hoạt quá trình đẩy nguyên liệu rời ra sớm hơn, làm tăng hiệu suất tháo/xả liệu.

Hình 3. Thiết kế gầu mới với điểm gắn cố định thấp hơn.

Sự rơi trở lại của các nguyên liệu thô như clinker, thạch cao và đá sỏi đang được thử nghiệm thấp đến mức không thể đo lường được kể cả khi các gầu chứa đã quá tải.

Lợi ích

Thiết kế gầu mới và điểm cố định thấp hơn trên các gầu nâng kiểu đai băng và kiểu xích mang lại một số lợi ích cho các nhà sản xuất xi măng.

- Đạt tới 98% hiệu suất nhờ tối ưu hóa việc tháo/xả liệu ở đầu thiết bị nâng.

- Giảm bớt năng lượng tiêu hao do giảm bớt lượng nguyên liệu rơi trở lại.

- Nâng cao hiệu suất tháo/xả liệu, với các lựa chọn dải tốc độ khác nhau khiến cho lực ly tâm phù hợp với các đặc tính nguyên liệu rời.

- OPEX giảm, nhờ thiết bị ít bị hao mòn hơn, ít phải thực hiện lại công việc hơn và do đó hóa đơn năng lượng thấp hơn.

- Tiết kiệm tới 25% trọng lượng khi sử dụng các gầu nâng cao (ví dụ cấp liệu lò hoặc cấp liệu silo), nhờ gầu chứa và hộp vỏ nhỏ hơn.

- Dấu chân carbon thấp hơn, không chỉ vì tiêu hao năng lượng thấp hơn mà còn vì sắt thép yêu cầu cho sản xuất gầu nâng ít hơn.

Khi kết hợp lại với nhau, những lợi ích này có nghĩa rằng thiết kế mới mang lại hiệu suất cao nhất cho gầu nâng trên thị trường.

Ứng dụng của khách hàng

Thiết kế gầu nâng mới đã mang lại những lợi ích trong các ứng dụng thực tế của ngành xi măng liên quan tới cả nguyên liệu nhẹ và nặng.

Một khách hàng ở Châu Âu đã gặp phải các vấn đề với gầu nâng liên quan tới máy cán ép con lăn tại máy nghiền xi măng của họ trong hơn một thập kỷ. Gầu nâng BEUMER của họ đã được lắp đặt ban đầu vào năm 2003 để nâng clinker lên với năng suất 750 tấn/giờ. Nó đã được một đối thủ cạnh tranh trên thị trường trang bị thêm vào năm 2013 nhằm cố gắng giảm bớt vấn đề liệu rơi trở lại đã gặp phải kể từ khi lắp đặt, nhưng không thành công. Việc hồi lưu liệu rơi trở lại tiếp tục gây ra hiện tượng mài mòn sớm phần hộp vỏ trục đến mức độ các tấm cần được thay thế thường xuyên.

Phần hộp vỏ trục bị mài mòn đã được đặc biệt quan tâm vì trong gầu nâng chúng thường không chỉ hoạt động như một vỏ bọc mà còn là một kết cấu chịu lực. Sẽ có nguy cơ bị hư hỏng dạng tĩnh nếu chúng bị mài mòn quá mức.

Để hỗ trợ khách hàng này, BEUMER đã lấy một mẫu nguyên liệu và thử nghiệm tính năng tháo/xả liệu ở Beckum với thiết kế gầu của bên thứ ba. Việc tái tạo tính năng tháo/xả liệu kém hiệu quả giúp tìm ra giải pháp. Nhờ thiết kế lại các gầu, BEUMER đã thành công trong việc giảm bớt lượng liệu rơi trở lại từ 15% xuống còn 3%.

Những kết quả này có sức thuyết phục đến mức khách hàng đã đặt hàng yêu cầu trang bị thêm thiết kế gầu mới ngay lập tức.

Kết luận

Ngành Xi măng đang phải đối mặt với rất nhiều áp lực trong việc cân bằng nhu cầu đối với các sản phẩm của ngành trên toàn cầu với nhu cầu liên tục về các giải pháp vận hành bền vững hơn. Chỉ vì mọi thứ luôn được thực hiện theo một cách nhất định không có nghĩa là không còn gì để cải thiện nữa. Gầu nâng là một ví dụ điển hình.

Tập đoàn BEUMER hy vọng rằng các kết quả nghiên cứu sâu rộng về tính chất nguyên vật liệu trong quá trình tháo/xả liệu và những cải tiến tiếp theo cho thiết kế gầu nâng sẽ hỗ trợ các nhà sản xuất xi măng tìm ra những giải pháp mới hiệu quả hơn và bền vững hơn đồng thời vẫn duy trì được sức cạnh tranh.

Claus Weyhofen, Tập đoàn BEUMER

Nguyễn Thị Kim Lan dịch từ World Cement Magazine số tháng 2/2024

VLXD.org

Sitemap

Sitemap Thành viên

Thành viên