1. Đặt vấn đề

Hiện nay, tình trạng ô nhiễm rác thải nhựa, túi nilon rất nghiêm trọ̣ng. Nếu trung bình 10% số lượng chất thải nhựa và túi nilon không được tái sử dụng mà thải bỏ hoàn toàn, lượng chất thải nhựa và túi nilon thải bỏ ở Việt Nam sẽ xấp xỉ 2,5 triệu tấn/năm. Số lượng rác thải nhựa, túi nilon thải ra tăng dần sẽ là một “gánh nặng” cho môi trường, thậm chí còn dẫn đến thảm họ̣a “ô nhiễm trắng”.

Đã có nhiều nước sử dụng nhựa tái chế như Anh, Ấn Độ, Hoa Kỳ, Úc... làm phụ gia sản xuất BTN, vì về lý thuyết, do có cấu tạo là các gốc hydrocarbon nên nhựa sau khi tan chảy sẽ liên kết vật lý dễ dàng với nhựa đường, ngăn không cho hỗn hợp bị rã vỡ ra và phân tán vào môi trường. Điều này không chỉ giúp giảm ô nhiễm rác thải nhựa mà còn tăng khả năng làm việc của BTN. Nghiên cứu ở Trường Đai học GTVT theo phương pháp trộn khô đã cho thấy các loại mảnh nhựa phế thải (mảnh nilon, chai PET, nắp PP) khi sử dụng làm phụ gia giúp tăng độ ổn định Marshall của BTN, trong khi loại hạt nhựa RPE không cho hiệu quả tương tự. Do đó, bài báo trình bày các kết quả bước đầu trong phòng thí nghiệm đánh giá khả năng sử dụng hạt nhựa phế thải làm phụ gia theo phương pháp trộn ướt cải thiện khả năng làm việc của BTN.

2. Các đặc tính kỹ thuật của bê tông nhựa sử dụng phụ gia RPE

Để làm rõ các đặc tính kỹ thuật của hỗn hợp BTN sử dụng phụ gia RPE, nhóm tác giả đã tiến hành thí nghiệm tại Phòng Thí nghiệm kiểm định trọ̣ng điểm đường bộ, Môi trường và An toàn giao thông (Las-XD 1398) thuộc Công ty Cổ phần UTC2, Trường Đai học GTVT.

Vật liệu sử dụng vật liệu trong các thí nghiệm bao gồm:

- Hạt nhựa tái chế được sản xuất tại Nhà máy Xử lý rác thải Tây Ninh, Công ty CP Công nghệ môi trường Tây Ninh, Tập đoàn Hải Đăng;

- Nhựa 60/70, các loại cốt liệu, bột khoáng lấy tại trạm trộn BTN Giang Tân - Tây Ninh của Tập đoàn Hải Đăng.

2.1. Hỗn hợp bitum - RPE (BRPE)

Hạt RPE được trộn với bitum trước khi sử dụng chế tạo hỗn hợp BTN. Dựa trên các nghiên cứu đã thực hiện, sử dụng 3 hàm lượng hạt RPE so với khối lượng bitum là: 6%, 8% và 10%. Quy trình trộn như sau:

- Bitum 60/70 được gia nhiệt đến 150 - 160

oC;

- Cho hạt RPE vào bitum và khuấy trộn trong thời gian 8 - 9h, tốc độ cánh trộn trong khoảng thời gian 30 phút đầu khoảng 400 - 600 vòng/phút, sau đó giảm xuống còn 100 - 200 vòng/phút. Trong suốt thời gian khuấy trộn, nhiệt độ bitum luôn được duy trì ở mức 150 - 160

oC.

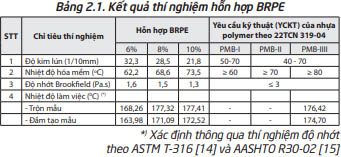

Bảng 2.1 trình bày kết quả thí nghiệm chỉ tiêu độ kim lún, hóa mềm và xác định nhiệt độ làm việc của hỗn hợp BRPE.

Kết quả từ Bảng 2.1 cho thấy, hỗn hợp BRPE có đặc tính kỹ thuật tương đương với các loại nhựa PMB-I hoặc PMB-II tùy thuộc vào hàm lượng hạt RPE.

2.2. Kết quả thí nghiệm các chỉ tiêu cơ lý của hỗn hợp BTN sử dụng phụ gia RPE

Đúc mẫu BTN sử dụng phụ gia RPE cho hai loại cấp phối C19 và C12.5 được thiết kế theo “Hướng dẫn áp dụng các tiêu chuẩn thi công và nghiệm thu các lớp BTN nóng” của Bộ GTVT tại Quyết định sô 858/QĐ-BGTVT.

Chế tạo các mẫu bê tông với các tỉ lệ hạt RPE lần lượt là 0% (đối chứng), 6%, 8% và 10%. Quy trình tự chế tạo mẫu được thực hiện theo nghiên cứu trước đây của nhóm tác giả.

2.2.1. Phương pháp thí nghiệm và xử lý kết quả thí nghiệm

Các thí nghiệm được thực hiện bao gồm:

- Thí nghiệm độ ổn định, độ dẻo Marshall (MS) theo Tiêu chuẩn quốc gia TCVN 8860-1:2011 về BTN - Phương pháp thử - Phần 1: Xác định độ ổn định, độ dẻo Marshall và nghiên cứu của nhóm tác giả. Số lượng mẫu thí nghiệm: 6 mẫu/tổ, 4 hàm lượng RPE, hai loại BTN C19, C12.5, tổng cộng 48 mẫu.

- Thí nghiệm cường độ kéo gián tiếp (ITS) theo Tiêu chuẩn quốc gia TCVN 8862:2011 về Quy trình thí nghiệm xác định cường độ kéo khi ép chẻ của vật liệu hạt liên kết bằng các chất kết dính. Số lượng mẫu thí nghiệm: 6 mẫu/tổ, 4 hàm lượng RPE, hai loại BTN C19, C12.5, tổng cộng 48 mẫu.

Việc xử lý số liệu các kết quả thí nghiệm được thực hiện trên phần mềm xử lý thống kê Minitab 17 và tuân theo ASTM C670-15.

2.2.2. Kết quả thí nghiệm

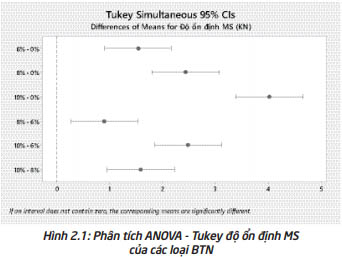

Thống kê phân tích kết quả các chỉ tiêu thí nghiệm bằng Minitab 17 đều cho hệ số điều chỉnh R

đc ≥ 80%, hệ số p-value < 0,05 đảm bảo mức ý nghĩa 95%.

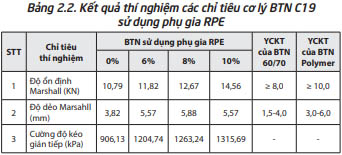

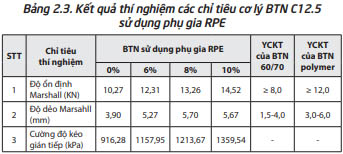

Kết quả thí nghiệm được trình bày ở Bảng 2.2, Bảng 2.3.

Kết quả từ Bảng 2.1 và Bảng 2.2 cho thấy:

- Độ ổn định MS:

+ Độ ổn định MS của các mẫu BTN có phụ gia RPE tăng trong khoảng 10 - 40% so với BTN thường, tùy thuộc vào hàm lượng RPE. Phân tích sự khác biệt bằng phần mềm minitab 17 cũng cho thấy sự khác biệt này là có ý nghĩa thống kê (Hình 2.1).

+ BTN có sử dụng phụ gia RPE thỏa mãn yêu cầu của BTN polymer theo tiêu chuẩn ngành về Quy trình công nghệ thi công và nghiệm thu mặt đường BTN sử dụng bitum polymer 22TCN 356-06:

• Độ ổn định (S) ≥ 10KN đối với BTN dùng cho lớp dưới (BTN C19);

• Độ ổn định (S) ≥ 12KN đối với BTN dùng cho lớp trên (BTN C12.5).

- Độ dẻo MS: Độ dẻo MS của các mẫu BTN có sử dụng phụ gia RPE vượt quá giới hạn từ 1,5 - 4mm đối với nhựa 60/70 thông thường, tuy nhiên vẫn nằm trong giới hạn cho phép của BTN Polymer từ 3 - 6mm.

- Cường độ chịu kéo gián tiếp ITS: BTN có sử dụng phụ gia RPE có giá trị ITS nằm trong khoảng 690 - 1.380 kPa; Từ kết quả thí nghiệm chỉ tiêu MS có thể đề xuất yêu cầu kỹ thuật cho BTN sử dụng RPE tương đương với BTN polymer.

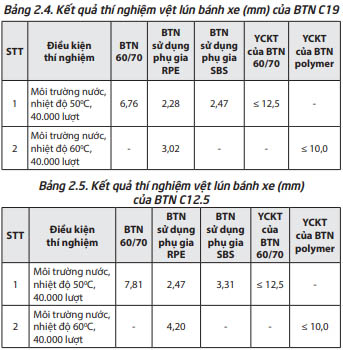

2.3. Khả năng kháng lún vệt bánh xe cả BTN pha hạt RPE

Các kết quả thí nghiệm độ ổn định MS và ITS trong phạm vi bài báo này đều cho kết quả cao nhất tại hàm lượng RPE 10%. Tuy nhiên, tại hàm lượng RPE 10%, độ dẻo MS có xu hướng giảm (có khả năng dẫn đến khả năng kháng nứt giảm) nên các tác giả chọ̣n hàm lượng hạt RPE tối ưu dùng cho thí nghiệm lún vệt bánh xe là 8%. Khối lượng thí nghiệm lún vệt bánh xe như sau:

- Tỷ lệ hạt RPE 0% (đối chứng): 01 mẫu C19 và 01 mẫu C12.5;

- Tỷ lệ hạt RPE 8%:

+ Thí nghiệm với điều kiện của BTN sử dụng nhựa 60/70 thông thường (môi trường nước, nhiệt độ 50

oC, 40.000 lượt): 01 mẫu C19 và 01 mẫu C12.5;

+ Thí nghiệm với điều kiện của BTN sử dụng nhựa polymer (môi trường nước, nhiệt độ 60

oC, 40,000 lượt): 01 mẫu C19 và 01 mẫu C12.5;

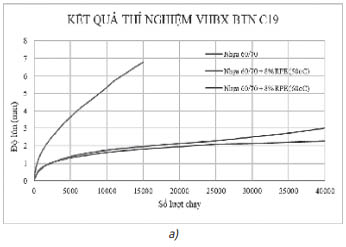

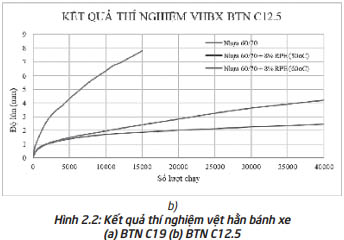

- Kết quả thí nghiệm được thể hiện như Bảng 2.4 và Hình 2.2. Kết quả thí nghiệm được so sánh với BTN sử dụng SBS (5% so với hàm lượng bitum, phương pháp trộn khô) đã thực hiện trước đó.

Kết quả thí nghiệm cho thấy, trong cùng điều kiện thí nghiệm, BTN có sử dụng phụ gia RPE cho kết quả kháng lún vượt trội so với nhựa 60/70 thông thường: Độ lún giảm khoảng 02 lần, trong khi số lượt thí nghiệm tăng hơn 2,5 lần. So với BTN sử dụng phụ gia SBS, BTN có sử dụng phụ gia RPE có độ lún giảm 7% (BTN C19) và 25% (BTN C12.5);

Trong điều kiện thí nghiệm của BTN polymer, BTN có có sử dụng phụ gia RPE vẫn đảm bảo yêu cầu kỹ thuật theo tiêu chuẩn ngành 22 TCN 356-06 (≤10mm).

3. Kết luận

Trên cơ sở các thí nghiệm được phân tích thống kê đảm bảo mức độ tin cậy 95% đưa ra các kết luận và kiến nghị như sau:

- Có thể sử dụng hạt nhựa tái chế RPE (Recycled polyethylene) làm phụ gia theo phương pháp trộn ướt trong sản xuất BTN chặt, giúp tăng độ ổn định marshall, cường độ kéo gián tiếp và khả năng kháng hằn lún của hỗn hợp BTN. Hàm lượng phụ gia hạt RPE khoảng 6 - 10% khối lượng nhựa;

- Hỗn hợp BTN có sử dụng hạt RPE có các chỉ tiêu kỹ thuật thỏa mãn yêu cầu của tiêu chuẩn ngành 22TCN 356-06;

- Kiến nghị: Nghiên cứu thêm tác dụng của phụ gia RPE đến khả năng kháng nứt mỏi của BTN; tiếp tục nghiên cứu ảnh hưởng của phụ gia RPE với nhiều loại cốt liệu dùng để sản xuất BTN khác nhau; nghiên cứu hoàn thiện dây chuyền sản xuất và triển khai ở hiện trường.

VLXD.org (TH/ TC Giao thông)

Sitemap

Sitemap Thành viên

Thành viên