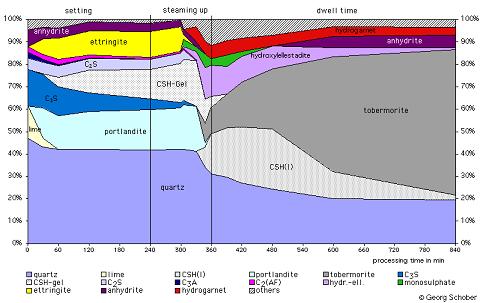

Giới thiệu Vôi có 3 vai trò chính: Đầu tiên, nó

là nguồn canxi oxit chính kết hợp với các silicat và nước tạo thành một

hỗn hợp của hydrat Calcium Silicate (CSH) để tạo khoáng tobermorite, là

khoáng chính để tạo cường độ cho khối bê tông khí (AAC). Thứ hai, vôi

phản ứng với nhôm tạo thành hydro, tạo ra độ trương nở của khối bê tông

khí khi đổ rót tạo sản phẩm; Thứ ba, phản ứng hydrat hoá của vôi (phản

ứng toả nhiệt) và tạo khoáng portlandite để tạo cường độ ban đầu của

khối bê tông khí.

Biểu đồ tạo khoáng trong sản xuất bê tông khí

Để

thực hiện các thí nghiệm này, một số loại vôi có độ hoạt tính khác nhau

đã được sử dụng để nghiên cứu. Những loại vôi này được kết hợp với các

nguyên liệu chính như: Xi măng, Cát… để tạo thành một số bài phối liệu

sản xuất ACC, có tỉ trọng của trong khoảng 350 - 550 kg/m

3, tương ứng theo tiêu chuẩn Châu Âu (EN 771-4) là loại P2-035, P2-04 và P4-055.

Quá

trình thực hiện bao gồm: Đầu tiên là tạo các mẫu bê tông khí chưng áp

theo các bài phối liệu khác nhau. Sau đó, những mẫu bê tông khí được hấp

10 -11h trong lò hấp với áp suất hơi bão hoà 11 mbar; Mẫu bê tông khí

sau khi hấp sẽ được kiểm tra cường độ và tỷ trọng.

SP Gạch bê tông khí chưng áp.

SP Gạch bê tông khí chưng áp.PHẦN 1: THÍ NGHIỆM

1. Nguyên liệu a. Các nguyên chính sử dụng cho sản xuất AAC.Bảng 1. Thành phần hoá của nguyên liệu được đo bằng X-Ray

(phần trăm trọng lượng các oxit)

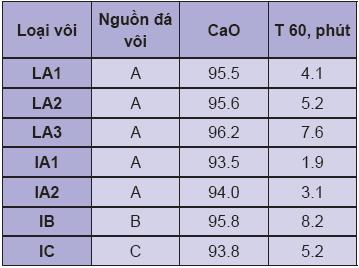

b. Những loại vôi được xem xét nghiên cứu Bảng 2. Các

loại vôi được sử dụng trong nghiên cứu; CaO được đo bằng huỳnh quang

tia X (phần trăm trọng lượng các oxit); Phản ứng (T60) xác định theo

tiêu chuẩn EN459-2

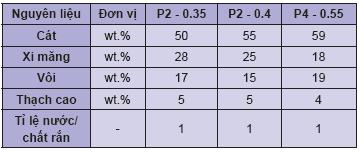

BÀI PHỐI LIỆU ĐỂ SẢN XUẤT AAC Có

03 bài phối liệu được sử dụng để nghiên cứu; Trước khi sản xuất loại

AAC, hồ hồi lưu là đã được chuẩn bị với thành phần như trong bảng 3, hồ

được duy trì khuấy (300 vòng/phút) ít nhất 4h trước khi trộn với các

thành phần khác.

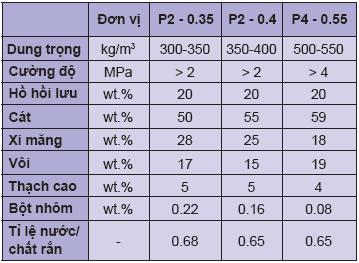

Khối bê tông tươi là được tạo bởi hồ hồi lưu

(bảng 3) và những nguyên liệu theo 3 bài phối liệu trong bảng 4. Ngoài

ra, để tăng hàm lượng kết dính (vôi + xi măng) với loại bê tông tỉ trọng

thấp, yêu cầu quan trọng đó là thay đổi tỉ lệ vôi/xi măng từ 0,61 đối

với phối liệu tỉ trọng thấp (P2 - 0.35) tới 1,06 đối với phối liệu tỉ

trọng cao (P4 - 0.55), đây là công thức phối liệu điển hình trong sản

xuất AAC tại Châu Âu.

Nước được làm nóng đến 70°C trước khi kết

hợp với các thành phần khác; Điều này cho phép phối liệu có được nhiệt

độ gần 40°C vào cuối của quá trình trộn;

Bảng 3. Phối liệu của hồ hồi lưu cho những bài phối liệu AAC khác nhau

Bảng 4. Bài phối liệu sản xuất AAC

2. Phương pháp

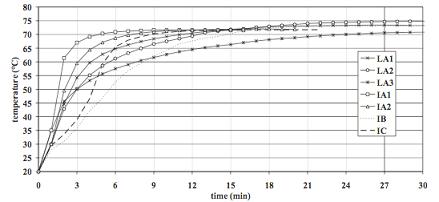

Nguyên liệu thô Độ

hoạt tính của vôi là được xác định theo EN 459-2, t60 là thời gian

(phút) cần thiết để đạt được nhiệt độ 60°C khi trộn 150g vôi trong 600 g

nước ở nhiệt độ ban đầu tại 20°C. T60 cao hơn, độ phản ứng chậm hơn.

Giá trị T60 của các loại vôi được kiểm tra và liệt kê trong bảng 2, các

đường cong vôi tôi được đưa ra trong hình 1;

Ngoài ra, quang phổ

huỳnh quang tia X được sử dụng để xác định thành phần hóa học của các

vật liệu; Các số liệu được thể hiện trong các thành phần oxit tương ứng

và cũng được liệt kê trong Bảng 1 và Bảng 2.

Hình 1: Đường cong vôi tôi cho các loại vôi nghiên cứu

Hình 1: Đường cong vôi tôi cho các loại vôi nghiên cứu Bê tông tươi Bê

tông tươi là được tạo hình bằng cách trộn các thành phần khác nhau

trong két 30 lít với máy khuấy trục đứng tốc độ cao 900 vòng/phút và

đường kính cánh khuấy là 10 cm. Những thành phần được trộn theo thứ tự

như sau:

1. Hồ hồi lưu

2. Nước nóng

3. Cát

4. Trộn xi măng + vôi + thạch cao (trộn khô trước khi trộn hợp nhất)

5. Bột nhôm

Toàn bộ quá trình trộn nối tiếp nhau, kết thúc ít hơn 5 phút và khoảng 20 giây sau khi cho bột nhôm vào.

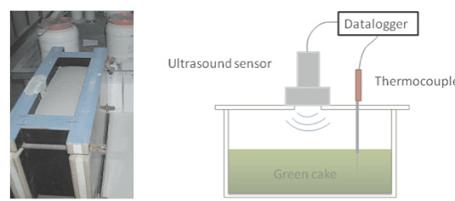

Hỗn

hợp vữa sau khi trộn xong, ngay lập tức được rót vào khuôn kích thước

120 x 340 x 280 mm3 (Hình 2); Khuôn được trang bị thiết bị với 01 bộ cảm

biến siêu âm và 01 cặp nhiệt, cả hai thiết bị được kết nối tới máy ghi

dữ liệu (Hình 2). Bằng cách này, cả chiều cao và nhiệt độ của khối bê

tông tươi là được giám sát một cách liên tục theo thời gian.

Hình 2: Khuôn được sử dụng để tạo khối bê tông tươi (bên trái) và thiết bị sử dụng để giám sát nhiệt độ và chiều cao (bên phải)

Hình 2: Khuôn được sử dụng để tạo khối bê tông tươi (bên trái) và thiết bị sử dụng để giám sát nhiệt độ và chiều cao (bên phải) Khối

bê tông tươi sẽ được lưu hoá sơ bộ trong 4 giờ; Sau thời gian đó, khối

bê tông sẽ được kiểm tra cường độ ban đầu bằng cách sử dụng thiết bị đo

độ xuyên kế với đầu dò hình trụ. Cường độ ban đầu là được xác định bởi

mức độ xuyên qua khối bê tông (kPa).

Khối bê tông tươi sau đó

được hấp trong lò hấp 225 lít, áp suất hơi bão hoà là được tăng tuyến

tính trong 2 giờ và dừng lại ở áp suất 11 bar trong 6 giờ. Nhiệt độ

trong lò hấp sẽ đạt 190

oC ở áp suất 11 bar. Áp suất sau đó sẽ

giảm tuyến tính tới áp suất khí quyển, khi đó khối AAC là kết thúc quá

trình hấp trong nồi hấp;

AAC Từ khối AAC sẽ cắt ra 06 khối mẫu với kích thước 100 x 100 x 100 mm

3

(cắt 3 từ trên và 3 từ dưới); Các mẫu được cân ngay sau khi hấp để xác

định độ ẩm, sau đó tất cả các mẫu được sấy khô trong khoảng 26 - 32 giờ ở

nhiệt độ 80°C để đạt được độ ẩm 4 - 8% theo tiêu chuẩn để xác định

cường độ nén. Sau khi đo cường độ nén, các khối tiếp tục được sấy khô

hoàn toàn trong lò sấy thêm 24 giờ ở 105°C để xác định tỷ trọng.

(Còn nữa)

ximang.vn * (Nguồn: Tạp chí Thông tin KHCN-Vicem)

Sitemap

Sitemap Thành viên

Thành viên