>>

Thành phần và vi cấu trúc của chất kết dính sử dụng xi măng poóc lăng, tro bay ở nhiệt độ cao (P1)

3. Kết quả và thảo luận

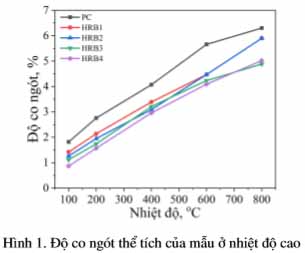

3.1. Độ co ngót

Kết quả nghiên cứu độ co ngót thể tích của các mẫu chịu tác động nhiệt độ cao thể hiện ở Hình 1. Đối với mẫu chứa FA, kết quả cho thấy độ co thể tích từ 100÷800°C đạt khoảng từ 0,87÷5,90 và tăng theo chiều tăng nhiệt độ. Ở nhiệt độ nhỏ hơn 105°C thì nước mao quản và gel giảm, nước liên kết hóa học trong các sản phẩm thủy hóa của xi măng không bị ảnh hưởng bởi nhiệt độ nhưng sẽ giảm ở nhiệt độ lớn hơn 105°C [25]. Sự mất nước đặc biệt là nước tự do bay hơi làm mất cân bằng và tăng lực mao dẫn, từ đó lỗ rỗng mao quản thu hẹp, làm kích thước mẫu giảm. Mẫu PC có độ co thể tích lớn nhất là 2,73%, các mẫu sử dụng FA thì độ co tăng từ 1,57÷2,14% khi nhiệt độ tăng đến 200°C. Ntc càng cao thì sự co này càng lớn. Từ 200÷400°C xảy ra mất nước chủ yếu gel C-S-H, ettringite, phân hủy CaSO

4.2H

2O và phần lớn nước liên kết mất ở trên 250°C [3, 26] làm khối lượng mẫu giảm mạnh. Sự mất nước trong các gel làm thể tích mẫu co rút nhiều, độ co ngót của mẫu tiếp tục tăng lên. Mẫu PC có độ co lớn nhất là 4,02%, các mẫu sử dụng FA thì độ co tăng từ 2,96÷3,39%. Từ 400÷600°C xảy ra sự khử nước của CH [3] tạo ra CaO có thể tích nhỏ hơn, độ co ngót tăng lên 5,55% (PC), các mẫu sử dụng FA thì độ co tăng từ 4,09÷4,47%. Điều này chứng tỏ mẫu sử dụng FA thì CH sẽ giảm đi. Từ 600÷800°C, sự phân hủy C-S-H và CaCO

3 làm khối lượng mẫu tiếp tục giảm [3, 27], độ co ngót tăng lên 6,17% (PC), các mẫu sử dụng FA thì độ co tăng từ 5,02÷5,90%.

Sử dụng FA thay thế PC đã giảm sự mất nước và sự phân hủy của các sản phẩm của PC - nhữngnguyên nhân gây giảm kích thước mẫu ở nhiệt độ cao, đặc biệt là giảm CH do phản ứng với các thành phần hoạt tính của FA. Ở 800°C, mẫu HRB2 có độ co ngót thể tích nhỏ nhất là 4,64% hay độ co dài là 2,01%.

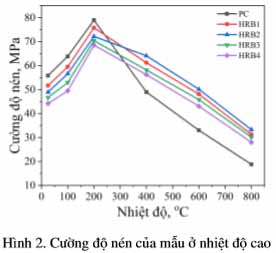

3.2. Cường độ nén

Kết quả nghiên cứu cường độ nén của các mẫu ở nhiệt độ cao thể hiện ở Hình 2. Ở nhiệt độ thường, hàm lượng phụ gia thay thế xi măng càng lớn thì cường độ nén của mẫu giảm so với mẫu đối chứng (PC). Sấy và đốt nóng mẫu đến 100÷200°C thì cường độ của mẫu tăng dần. Ở khoảng nhiệt độ này xảy ra sự mất nước làm đá chất kết dính co lại làm tăng mật độ, đồng thời nước tự do tách ra thúc đẩy quá trình thủy hóa của PC làm tăng cường độ (quá trình “tự chưng hấp”). Lúc này giá trịcường độ nén ở 200°C tăng 23,65% so với giá trị cường độ nén ở 100°C (mẫu PC), với các mẫu sử dụng FA thì giá trị cường độ nén tăng từ 27,4÷38,6%. Từ 200÷400°C, mẫu PC có sự suy giảm cường độ mạnh là 23,3% do xảy ra mất nước chủ yếu gel C-S-H, ettringite, phân hủy CaSO

4.2 H

2O [3, 26], mẫu chứa FA cường độ nén tăng từ 2,9÷13,7% so với ở 100°C. Các mẫu chứa FA có sự suy giảm cường độ thấp hơn mẫu PC là trong các mẫu có các khoáng mới sinh ra do phản ứng giữa các thành phần hoạt tính của tro bay (SiO

2, Al

2O

3) và CH trong đá xi măng [14]. Từ 400÷600°C, cường độ nén của các mẫu suy giảm mạnh là 48,35% với mẫu PC và từ 11,5÷19,2% với mẫu chứa FA. Trong giai đoạn này, sự phân hủy CH thành CaO tự do và xảy ra phản ứng thủy hóa khi gặp hơi ẩm trong khôngkhí là nguyên nhân gây ra các vết nứt tế vi, làm tăng thể tích mẫu, làm cường độ mẫu giảm mạnh [9]. Từ 600÷800°C, sự phân hủy C-S-H và CaCO

3 làm giá trị khối lượng thể tích giảm và độ co ngót tăng [3, 27], cường độ nén của các mẫu giảm là 70,57% với mẫu PC và từ 41,2÷47,4% với mẫu chứa FA. FA đã cải thiện cường độ nén của PC ở nhiệt độ cao. Ở 800°C, mẫu HRB2 có cường độ nén cao nhất33,3 MPa, giảm 41,2% so với ở 100°C.

3.3. Phân tích hồi quy

Lựa chọn mô hình hồi quy có dạng: y

Rn=b

o+b

1x+b

2x² với x là hàm lượng FA, phương trình (5) được thiết lập. Phân tích phương sai F=81,9 và giá trị p<0,05. Mức độ dự đoán biến phụ thuộc mô hình trên 85% (R²= 0,896).

yRn= 20,2541 + 0,8629x − 0,0171x² (5)

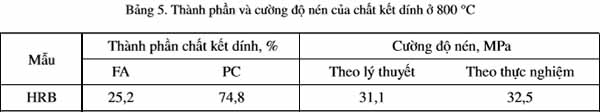

Giải phương trình hồi quy (5), tìm được hàm lượng hợp lý FA (khối lượng, so với chất kết dính). Kết quả thực nghiệm về cường độ nén của các mẫu ở 800°C cho thấy kết quả không sai khác nhiều so với tính toán theo lý thuyết. Thành phần chất kết dính, kết quả cường độ nén theo lý thuyết và thực nghiệm được thể hiện trong Bảng 5.

Hàm lượng FA trong chất kết dính tìm được phù hợp với nghiên cứu của Rehsi. Ông cho rằng, đá xi măng với hàm lượng 20÷30% FA mang lại tính chịu nhiệt tốt và ổn định kích thước khi chịu nhiệt độ cao và sau đó làm nguội ở môi trường ẩm cao [28]. Trong khi đó, một số nghiên cứu về chất kết dính làm việc ở 800°C sử dụng hỗn hợp và FA ở các nhà máy nhiệt điện ở Việt Nam như Ninh Bình, Phả Lại, Cẩm Phả kết luận rằng hàm lượng FA thích hợp thay thế xi măng là 25% và 30% [29, 30].

Mặc dù FA chứa hàm lượng MKN cao (11%) nhưng mẫu chứa FA có cường độ nén cao hơn 1,7 lần so với mẫu đối chứng PC ở 800°C chứng tỏ hiệu quả cải thiện tính chất của PC ở nhiệt độ cao ngay cả với những loại FA có hàm lượng MKN lớn. Nghiên cứu tiếp theo thể hiện kết quả phân tích nhiệt trọng lượng và vi cấu trúc của mẫu chất kết dính chứa 25,2% FA (HRB), đối chứng với mẫu PC.

3.4. Phân tích nhiệt trọng lượng

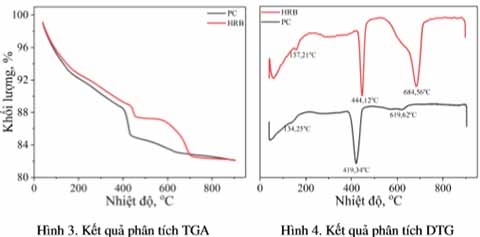

Kết quả phân tích nhiệt trọng lượng (TGA, DTG) mẫu HRB và PC từ 40÷900°C thể hiện ở Hình 3 và Hình 4.

Các mẫu giảm khối lượng khi nhiệt độ tăng. Khi nung đến 400°C, mẫu PC mất khoảng 10,4%, mẫu HRB mất 9,5% khối lượng so với nhiệt độ ban đầu do sự bay hơi nước tự do, gel và sự phân hủy một số sản phẩm đá xi măng, đặc biệt ở khoảng nhiệt độ 134,25÷157,21°C. Từ 400÷600°C, trong các mẫu xảy ra sự khử nước của CH tạo CaO tự do, các peak được quan sát thấy trên Hình 4 tại 419,34°C và 444,12°C. Mẫu chứa FA giảm sự mất khối lượng đáng kể so với mẫu PC. Trong khoảng nhiệt độ này, mẫu PC mất 5% khối lượng so với ở 400°C, trong khi mẫu HRB mất 2,7%. Điều này chứng tỏ hiệu quả của việc sử dụng phụ gia FA đã làm giảm thành phần CH của đá xi măng. Từ 600÷800°C, trong các mẫu xảy ra sự phân hủy C-S-H, CaCO

3 làm khối lượng các mẫu giảm, đặc biệt tại các peak nhiệt 619,62°C và 684,56°C. Mẫu PC mất 16,4% khối lượng, mẫu HRB có sự mất khối lượng cao hơn (16,5%) có thể do hàm lượng MKN của FA cao (11%) nên khi cháy tạo cấu trúc rỗng xốp làm khối lượng giảm mạnh.

3.5. Phân tích Rơnghen

Vi cấu trúc của mẫu được xác định bằng phương pháp phân tích Rơnghen (XRD) xác định sự xuất hiện các khoáng trong mẫu HRB và PC ở 25°C và 800°C, kết quả thể hiện ở Hình 5.

Ở nhiệt độ 25°C mẫu PC có các khoáng CH,C

2S, C

3S, CaCO

3, C-S-H. Ở nhiệt độ 800°C, mẫu PC có sự xuất hiện của các khoáng CH, C

2S, C

3S, CaO và CaCO

33. Lúc này, gel C-S-H hoàn toàn biến mất, chủ yếu chuyển sang dạng larnite (βC

2S) và harturite (C

3S). Các peak CH giảm do sự phân hủy CH tạo ra CaO tự do. Mẫu HRB ở 800°C có sự xuất hiện của các khoáng C

2S, C

3S, CaCO

3 và SiO

2. Như vậy, các peak CH, CaO đã biến mất. Không thấy sự xuất hiện của CaO chứng tỏ sự phân hủy của CH thành CaO tự do và sự kết hợp giữa thành phần hoạt tính của FA với CH tự do hoặc CaO tự do đã xảy ra hoặc CaO đã chuyển sang dạng CaCO

3 [27].

4. Kết luận

Dựa trên các kết quả thực nghiệm đã tiến hành, một số kết luận được rút ra như sau:

- FA làm giảm độ co ngót của mẫu ở nhiệt độ cao. Ở nhiệt độ 100÷800°C mẫu PC có độ co ngót thể tích từ 1,81÷6,17% trong khi các mẫu chứa FA có độ co ngót từ 0,87÷5,90%.

- FA làm cường độ nén của mẫu giảm ở khoảng nhiệt độ nhỏ hơn 200°C nhưng cải thiện giá trịnày ở nhiệt độ cao hơn. Ở 200÷800°C, mẫu PC có cường độ nén suy giảm 23,32÷70,57% so với ở100°C trong khi mẫu chứa FA chỉ suy giảm cường độ nén ở 400÷800°C với 11,5÷47,4%.

- PC được thay thế 25,2% FA cho các tính chất được cải thiện tốt nhất ở 800°C.

- Sự mất nước và phân hủy của một số thành phần chính như C-S-H, CH, CaCO

3 ở các khoảng nhiệt độ 134,25÷157,21°C, 419,34÷444,12°C và 619,62÷684,56°C làm mẫu giảm khối lượng. Mẫu chứa FA có sự mất khối lượng ở khoảng 100÷600°C giảm. Ở 600°C, mẫu PC mất khoảng 15,4%khối lượng trong khi mẫu FA mất khoảng 12,2%.

- Mẫu chứa FA ở 800°C không xuất hiện các peak CH, CaO cho thấy đã có phản ứng xảy ra,làm triệt tiêu các khoáng này, là nguyên nhân có thể dẫn đến giảm sự suy giảm cường độ nén so với mẫu PC.

(Hết)

Tài liệu tham khảo

[1] Krishna, D. A., Priyadarsini, R. S., Narayanan, S. (2019). Effect of Elevated Temperatures on the Mechanical Properties of Concrete. Structural Integrity, 14:384–394.

[2] Arioz, O. (2007). Effects of elevated temperatures on properties of concrete. Fire Safety Journal, 42(8): 516-522.

[3] Hager, I. (2013). Behaviour of cement concrete at high temperature. Bulletin of the Polish Academy of Sciences: Technical Sciences, 61(1):145-154.

[4] Do, T. P., Lam, N., Vu, M. D. (2020). Study on particle size distribution of aggregate from coal ash for heat-resistant concrete. IOP Conference Series: Materials Science and Engineering, 869:032044.

[5] Yazıcı,S., Sezer, G.I., S¸engul, H. (2012). The effect of high temperature on the compressive strength of mortars. Construction and Building Materials, 35:97-100.

[6] Nadeem, A., Memon, S. A., Lo, T. Y. (2014). The performance of Fly ash and Metakaolin concrete at elevated temperatures. Construction and Building Materials, 62:67-76.

[7] Do, T. P., Lam, N., Vu, M. D. (2020). Effect of temperature on the physico-mechanical and microstructure properties of cement pastes containing fly ash and silica fume. IOP Conference Series: Materials Science and Engineering, 869:032045.

[8] Lam, N. N. (2020). Heat resistant mortar using Portland cement and waste clay bricks. CIGOS 2019, Innovation for Sustainable Infrastructure, Springer, 549-554.

[9] Remnev, V. V. (1996). Heat-resistant properties of cement stone with finely milled refractory additives. Refractories and Industrial Ceramics, 37(5):151-152.

[10] Tung, T. H. (2017). Phát triển bền vững vật liệu xây dựng trong điều kiện biến đổi khí hậu Việt Nam, phần 2 “Sử dụng phế thải công nghiệp trong sản xuất xi măng và bê tông”. Bài giảng môn học ngành Kỹ thuật vật liệu, Đại học Xây dựng Hà Nội.

[11] Viện Vật liệu xây dựng (2020). Hội thảo chuyên đề “Tro xỉ nhiệt điện, xu hướng trong sản xuất vật liệu xây dựng nói chung và làm nguyên liệu sản xuất clanhke xi măng nói riêng”.

[12] Grainger, B. N. Concrete at high temperatures. Central Electricity Research Laboratories, UK.

[13] Yigang, X., Wong, Y. L., Poon, C.-S. (2000). Damage to PFA concrete subject to high temperatures. Proceedings of International Symposium on High Performance Concrete-Workability, Strength and Durability, 1093-1100.

[14] Tanyildizi, H., Coskun, A. (2008). The effect of high temperature on compressive strength and splitting tensile strength of structural lightweight concrete containing fly ash. Construction and Building Materials, 22(11):2269-2275.

[15] Aydın, S., Baradan, B. (2007). Effect of pumice and fly ash incorporation on high temperature resistance of cement based mortars. Cement and Concrete Research, 37(6):988-995.

[16] Terzic, A., Pavlovi'c, L., Radojevi'c, Z., Pavlovi'c, V., Miti'c, V. (2013). Novel Utilization of Fly Ash for High-Temperature Mortars: Phase Composition, Microstructure and Performances Correlation. International Journal of Applied Ceramic Technology, 12(1):133-146.

[17] Rashad, A. M. (2015). An investigation of high-volume fly ash concrete blended with slag subjected to elevated temperatures. Journal of Cleaner Production, 93:47-55.

[18] TCVN 2682:2009. Xi măng poóc lăng - Yêu cầu kỹ thuật. Bộ Khoa học và Công nghệ.

[19] TCVN 10302:2014. Phụ gia khoáng hoạt tính - Tro bay cho bê tông, vữa và xi măng. Bộ Khoa học và Công nghệ.

[20] TCVN 6016:2011. Xi măng - Phương pháp thử - Xác định cường độ. Bộ Khoa học và Công nghệ.

[21] TCVN 6017:2015. Xi măng - Phương pháp xác định thời gian đông kết và độ ổn định thể tích. Bộ Khoa học và Công nghệ.

[22] TCVN 4030:2003. Xi măng - Phương pháp xác định độ mịn. Bộ Khoa học và Công nghệ.

[23] TCVN 7572-6:2006. Cốt liệu cho bê tông và vữa - Phương pháp thử Phần 6: Xác định khối lượng thể tích xốp và độ hổng. Bộ Khoa học và Công nghệ.

[24] TCVN 7572-7:2006. Cốt liệu cho bê tông và vữa-Phương pháp thử Phần 7: Xác định độ ẩm. Bộ Khoa học và Công nghệ.

[25] Hilsdorf, H. K. (1967). A method to estimate the water content of concrete shields. Nuclear Engineering and Design, 6(3):251–263.

[26] Alonso, C., Fernandez, L. (2004). Dehydration and rehydration processes of cement paste exposed to high temperature environments. Journal of Materials Science, 39(9):3015-3024.

[27] Heikal, M. (2008). Effect of elevated temperature on the physico-mechanical and microstructural properties of blended cement pastes. Building Research Journal, 56(2):157–172.

[28] Rehsi, S. S., Garg, S. K. (1976). Heat resistance of Portland fly ash cement. Cement, 4(2):14-16.

[29] Phuong, D. T., Tri, L. V., Duc, V. M., Hoa, N. N. (2018). Chất kết dính chịu nhiệt sử dụng tro bay. Tạp chí Khoa học và Công nghệ, Đaị học Đà Nẵng, 5(126):51–55.

[30] Ninh, C. T. H., Đức, V. M. (2015). Nghiên cứu chế tạo chất kết dính chịu nhiệt dùng xi măng pooc lăng hỗn hợp với phụ gia phế thải tro bay nhiệt điện. Tạp chí Khoa học Công nghệ Xây dựng (KHCNXD)-ĐHXDHN, 9(2):52–58.

VLXD.org (TH/ Tạp chí KHCNXD)

Sitemap

Sitemap Thành viên

Thành viên