1. Giới thiệu

Các dự báo mới nhất của Cơ quan Năng lượng Quốc tế (IEA) cho thấy nhu cầu than sẽ tăng cao từ nay đến 2030 theo các chính sách của các nước hiện nay với nhu cầu về năng lượng tăng trưởng nhanh trên toàn cầu. Theo cơ quan này, nhu cầu về nhiên liệu than ước tính hơn 20.000 triệu tấn cho các nhà máy nhiệt điện nhằm đảm bảo hoạt động về năng lượng và an ninh quốc gia. Do tác động của than và các phế thải đối với việc cung cấp năng lượng và lượng khí thải CO₂, các vấn đề về năng lượng và khí hậu cần phải đánh giá xem xét nhằm đảm bảo việc giảm khí thải CO₂ theo các cam kết quốc tế (IEA, 2023).

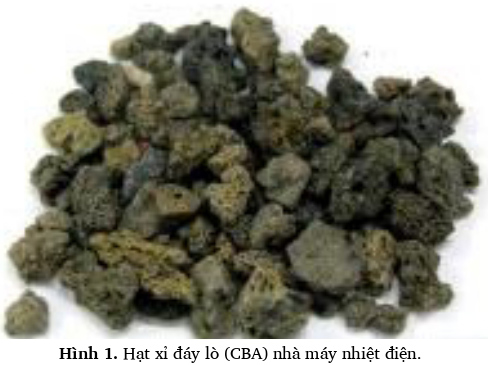

Trong những năm gần đây, Việt Nam đã tăng mục tiêu về công suất tái tạo ngoài thủy điện trong quy hoạch phát triển điện lực, vượt hơn 20% tổng công suất lắp đặt vào năm 2030, đồng thời giảm tỷ trọng xuống 43% trong các nhà máy nhiệt điện đốt than. Hàng năm, các nhà máy nhiệt điện than ở Việt Nam đã và đang thải ra một lượng lớn chất thải môi trường. Trong các nhà máy điện than, than được dùng trong quá trình đốt trong các nồi hơi và tạo ra lượng lớn các loại tro và phụ phẩm khác nhau. Các hạt thô hơn được loại bỏ khỏi đáy lò được gọi là xỉ đáy lò (CBA). Việc sử dụng CBA làm vật liệu bền vững trong ngành ây dựng có thể là giải pháp chính nhằm giảm tác động môi trường và khí thải CO₂ trong việc thực hiện các chính sách của quốc giá trong bảo vệ môi trường tự nhiên (EREA&DEA, 2023). Việc sử dụng và tái chế xỉ đáy lò của nhà máy nhiệt điện để dùng làm cốt liệu thay thế trong sản xuất vật liệu xây dựng, đảm bảo môi trường phát triển bền vững và phù hợp với xu hướng giảm thiểu các tác hại đến sự biến đổi khí hậu. vật liệu xây dựng bền vững và kinh tế tuần hoàn đã được sử dụng rộng rãi trong việc xây dựng các cơ sở hạ tầng khác nhau trên toàn thế giới, nhằm tận dụng tái chế các loại phế thải từ công nghiệm nhiệt điện như tro bay và xỉ đáy lò (Poudyal và Adhikari, 2021; Scope và cộng sự, 2021).

Việt Nam đã triển khai nhiều chính sách với các cơ quan, viện nghiên cứu liên quan để thực hiện các nghiên cứu ứng dụng mới đối với sử dụng tro, xỉ, thạch cao nhằm xử lý, sử dụng tro, xỉ, thạch cao làm nguyên liệu sản xuất vật liệu xây dựng và sử dụng trong các công trình xây dựng. Tăng cường khả năng tái sử dụng trong các nhà máy xi măng, các trạm nghiền xi măng với mục đích dùng tro (FA), xỉ bao gồm CBA, thạch cao trong đó làm phụ gia, đồng thời đẩy mạnh việc sử dụng các sản phẩm vật liệu xây dựng có sử dụng tro, xỉ, thạch cao làm phụ gia hoặc nguyên liệu sản xuất vật liệu xây dựng và trong công trình xây dựng (Chính Phủ, 2021). Trước đây, CBA xử lý bằng cách chôn lấp tại các bãi dẫn đến việc tiêu tốn những không gian đất có giá trị và hậu quả là gây ô nhiễm nước ngầm và không khí. Do đó, điều quan trọng là lượng CBA này phải được quản lý hợp lý và việc sử dụng phù hợp theo các giải pháp khác nhau sẽ mở ra con đường quản lý hiệu quả các chất thải này (Kim và Lee, 2015; Muthusamy và cộng sự, 2020; Zhou, 2022). Tuy nhiên, việc sử dụng chưa đề cập đến việc xử lý bề mặt của CBA để tăng cường khả năng làm việc cũng như khả năng sử dụng trong thành phần bê tông.

Nghiên cứu này sử dụng các giải pháp vật lý, hóa học với các dung dịch khác nhau nhằm xử lý bề mặt của CBA sử dụng thay thế cốt liệu trong bê tông. Các đặc tính về khả năng làm việc, cường độ của bê tông nhằm đánh giá tác động của việc xử lý bề mặt đến việc tái sử dụng CBA.

2. Nguyên vật liệu và phương pháp thí nghiệm

2.1. Nguyên vật liệu

2.1.1. Xi măng

Xi măng được sử dụng là PCB40 đáp ứng các yêu cầu về tính chất cơ lý và thành phần hóa theo TCVN 2682:2020.

2.1.2. Cốt liệu

Cốt liệu nhỏ sử dụng cát sông có khối lượng riêng 2,62 g/cm³; khối lượng thể tích 1,47 g/m³ và mô đun độ lớn 1,83.

Cốt liệu lớn sử dụng đá có Dmax 20 mm, khối lượng riêng 2,73 g/cm³ và khối lượng thể tích 1,63 g/cm³.

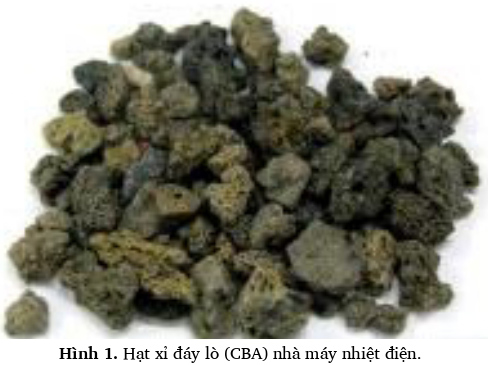

2.1.3. Tro đáy (xỉ)

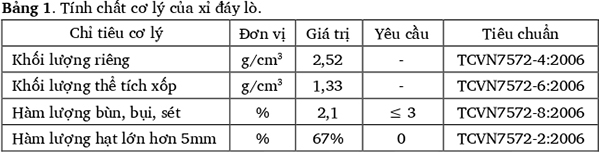

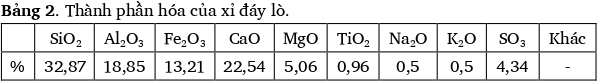

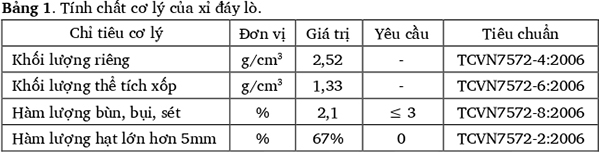

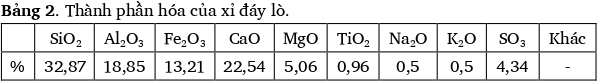

Tro đáy (xỉ) được lấy từ nhà máy nhiệt điện sử dụng công nghệ đốt than phun có kích thước nhỏ hơn 10 mm, thành phần hạt được gia công bằng máy nghiền và phân loại qua sàng 5 mm. Tính chất cơ lý và thành phần hóa của xỉ được trình bày trong Bảng 1 và 2.

CBA sử dụng trong nghiên cứu được làm sạch bề mặt theo các phương pháp sau:

- Phương pháp làm sạch bề mặt xỉ bằng cát: xỉ hạt thô được định lượng với cát khô (kích thước < 1,5 mm) với tỷ lệ 1 - 3 theo khối lượng và cho vào thùng quay Los Angles có kích thước đường kính 715 mm, chiều dài 510 mm. Thùng quay có vận tốc từ 30 - 33 vòng/phút. Thời gian quay lần lượt thực nghiệm là 0,5 giờ, 1 giờ và 2 giờ. Sau khi quay, hỗn hợp xỉ thô và cát được cho qua sàng 1,5 mm để lọc bỏ cát. xỉ sau đó được gia công nhỏ để tạo các cấp hạt có mô đun độ lớn khác nhau để dùng trong thí nghiệm.

- Phương pháp xử lý bề mặt bằng dung dịch H2SO4: xỉ được gia công nhỏ đạt các cấp hạt theo mô đun độ lớn khác nhau sẽ được ngâm 8 giờ trong dung dịch H2SO4 với nồng độ 0,1; 0,2 và 0,5 Mol. Sau khi ngâm, xỉ được sàng lọc và ngâm trong nước sạch trong 24 giờ rồi sàng lọc và sấy khô ở nhiệt độ từ 25°C - 35°C trong 48 giờ trước dùng trong thí nghiệm.

- Phương pháp làm sạch bề mặt bằng dung dịch vôi bão hòa: xỉ được gia công nhỏ đạt các cấp hạt theo mô đun độ lớn khác nhau sẽ được ngâm trong dung dịch vôi bão hòa Ca(OH)2. Thời gian ngâm sẽ thay đổi lần lượt là tương ứng 8, 16, 24, 32 và 48 giờ. Sau khi ngâm, xỉ sẽ được lọc, làm sạch và sấy khô trong điều kiện phòng thí nghiệm ở nhiệt độ từ 25°C - 35°C trong 48 giờ trước khi dùng trong thí nghiệm.

2.2. Thành phần cốp phối và phương pháp thí nghiệm

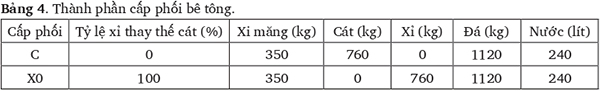

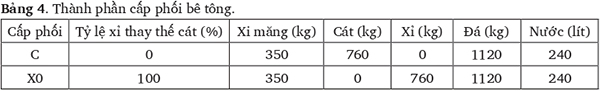

Thành phần cấp phối bê tông được thiết kế cấp độ bền B25 theo TCVN 5574:2018. CBA được sử dụng thay thế hoàn toàn cho cát với mô đun độ lớn lần lượt là 1,87; 2,35 và 2,83, được ký hiệu tương ứng là X1, X2 và X3. Thành phần cấp phối được trình bày trong Bảng 4.

Trong đó, C là cấp phối bê tông sử dụng cát (đối sánh) và xo là cấp phối bê tông xử dụng xỉ có mô đun độ lớn 1,87 (X1) thay thế hoàn toàn cát. Các cấp phối bê tông được thí nghiệm xác định các đặc tính cơ học như sau:

- Độ sụt của hỗn hợp bê tông được xác định theo TCVN 3106-1993.

- Cường độ chịu nén của bê tông được xác định theo TCVN 3118-2022.

- Cường độ kéo gián tiếp (ép chẻ) được xác định theo TCVN 3120:2022.

- Độ đồng nhất của vật liệu được xác định bằng phương pháp vận tốc xung siêu âm theo TCVN 13537:2022.

3. Kết quả thí nghiệm

3.1. Độ sụt của hỗn hơp bê tông

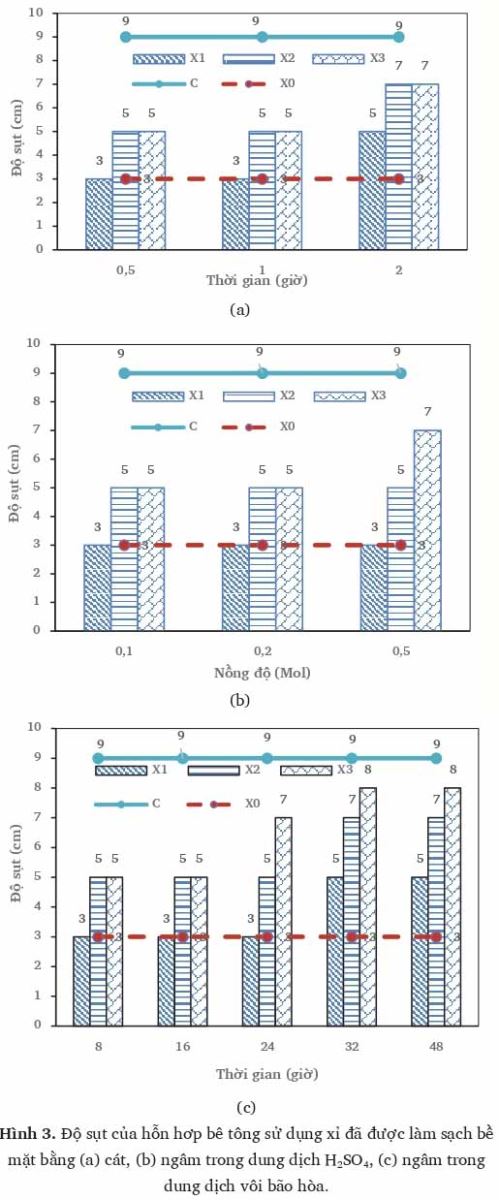

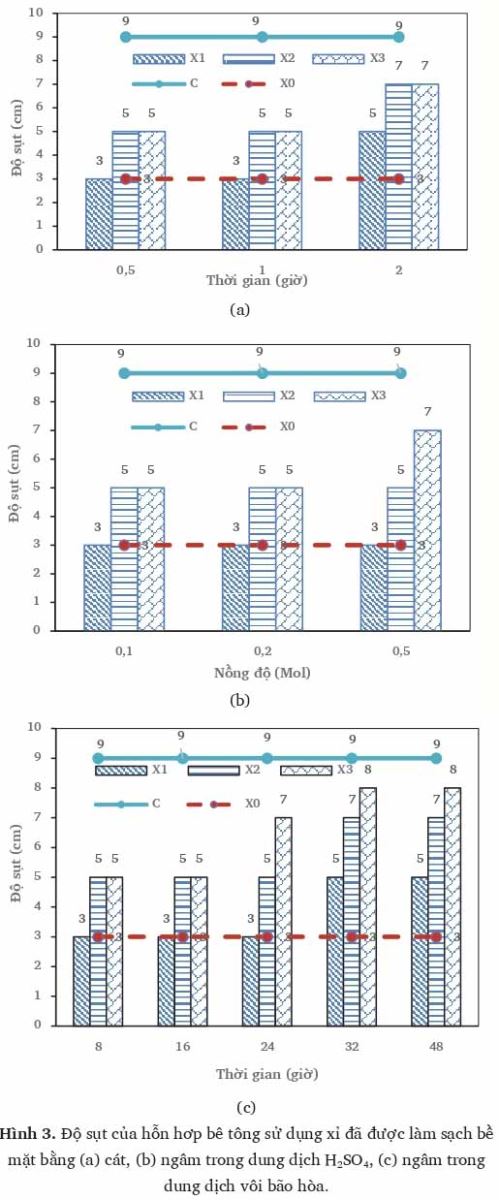

Xỉ đáy lò (CBA) có hình dạng khác với cấu trúc hạt của cát nên sau khi được làm sạch bề mặt bằng cát sẽ làm thay đổi khả năng làm việc của hỗn hợp bê tông, tác động đến độ dẻo của bê tông, làm tăng độ sụt. Ngoài ra cũng cần chú ý đến cấu trúc rỗng bên trong các hạt xỉ than nên có khả năng hút nước cao và tác động đến tính công tác của bê tông. Kết quả thí nghiệm cho thấy:

- Độ sụt của hỗn hợp bê tông sẽ bị ảnh hưởng khi ta thay đổi mô đun độ lớn CBA và thời gian xử lý bề mặt. Tuy nhiên, cần thời gian xử lý bề mặt đủ lâu (2 giờ) để đủ tác động đến bề mặt CBA, làm tăng độ sụt của hỗn hợp bê tông (so với nhóm X0 không được làm sạch thì tăng khoảng 66,7% với nhóm xỉ X1 có mô đun độ lớn là 1,87 và tăng 113,3% với nhóm xỉ X2, X3 có mô đun độ lớn là 2,35 và 2,87).

- Khi ngâm CBA trong dung dịch axit sunfuric trong 8 giờ thì độ sụt của bê tông sẽ không thay đổi theo nồng độ dung dịch, chỉ có thay đổi đáng kể đối với nhóm X3 (module độ lớn là 2,83) ứng với dung dịch có nồng độ 0,5 Mol.

- Khi CBA được làm sạch bằng phương pháp ngâm trong dung dịch vôi bão hòa trong 8, 16 và 24 giờ không làm thay đổi độ sụt của hỗn hợp bê tông (ngoại nhóm X3 ở 24 giờ). Tuy nhiên, thời gian ngâm từ 32 đến 48 giờ thì độ sụt của bê tông sẽ có xu hướng tăng dần đều cho cả ba nhóm vật liệu CBA, không có sự khác biệt nhiều khi ngâm trong 32 hay 48 giờ và so với nhóm X0 không được làm sạch thì độ sụt tăng khoảng 66,7; 133,3 và 166,7 % lần lượt tương ứng với các nhóm X1, X2 và X3.

Nhìn chung, kết quả thí nghiệm cho thấy khi thời gian làm sạch bằng cát trên 2 giờ, ngâm trong dung dịch vôi bão hòa trên 32 giờ hoặc ngâm trong dung dịch axit có nồng độ từ 0,5 Mol thì sự ảnh hưởng của các phương pháp xử lý bề mặt không làm ảnh hưởng đến độ sụt của hỗn hợp bê tông. Qua đó có thể chọn lựa phương pháp làm sạch bề mặt CBA phù hợp để làm tăng tính linh động của hỗn hợp bê tông, thuận tiện cho công tác thi công.

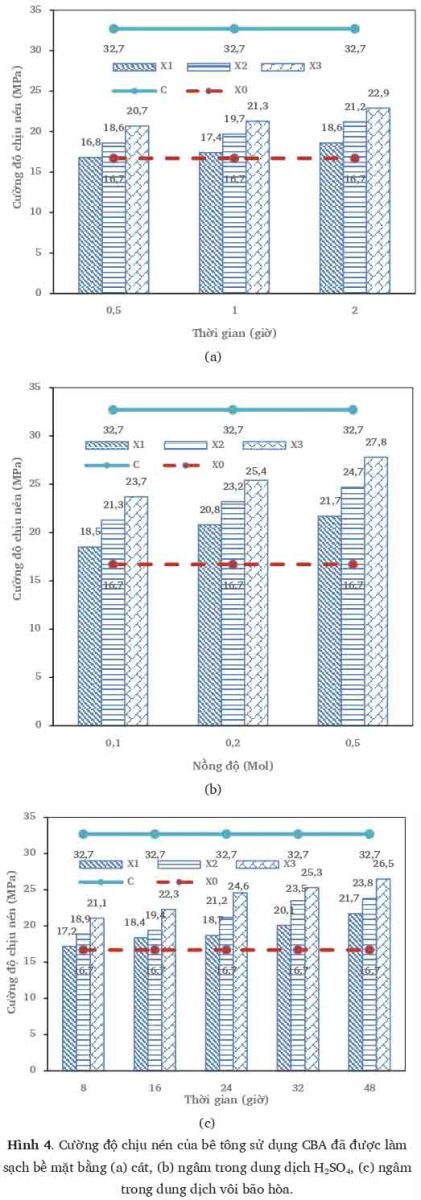

3.2. Cường độ chịu nén của bê tông

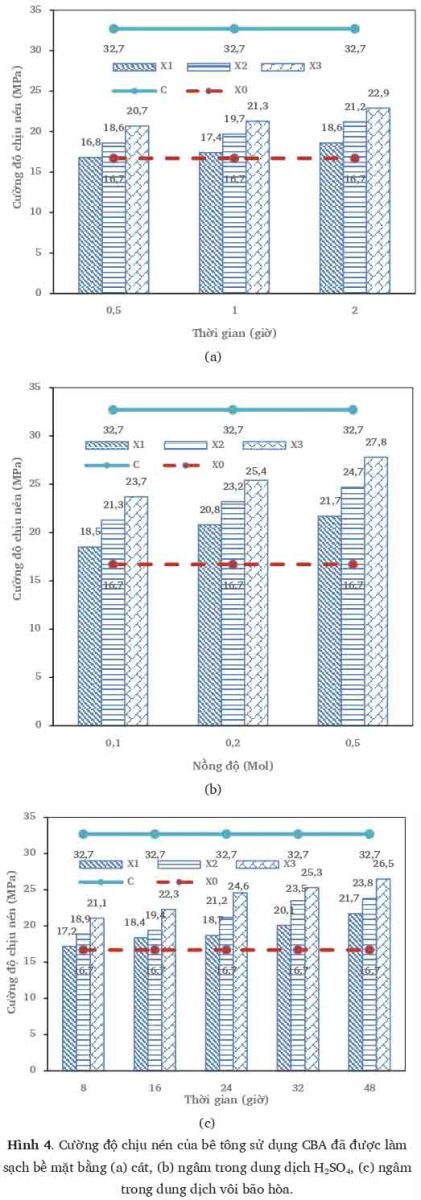

Kết quả thí nghiệm cho thấy cấu trúc hạt của xỉ đáy lò (CBA) và phương pháp xử lý bề mặt ảnh hưởng đến khả năng chịu nén của bê tông sử dụng xỉ đáy lò thay thế cát:

- Mô đun độ lớn của CBA càng lớn và thời gian làm sạch bằng cát càng lâu thì cường độ chịu nén của bê tông sẽ càng tăng. So với bê tông sử dụng nhóm X0 có cường độ chịu nén là 16,7 MPa thì bê tông sử dụng các nhóm X1, X2 và X3 được làm sạch bằng cát có cường độ chịu nén tăng lần lượt tương ứng là 11,4; 26,9 và 31,7%. Tuy nhiên, do tính chất về cấu trúc hạt xỉ nên cường độ chịu nén lớn nhất ứng với bê tông sử dụng nhóm X3 được làm sạch bằng cát trong 2 giờ cũng chỉ đạt 22,9 MPa, chưa đảm bảo được cường độ chịu nén của thiết kế (so với cùng cấp phối sử dụng cát, đạt 32,7 MPa).

- Cường độ chịu nén của bê tông sử dụng các nhóm xỉ X1, X2 và X3 đã được làm sạch bề mặt bằng cách ngâm 8 giờ trong dung dịch H2SO4 nồng độ 0,5 Mol có cường độ chịu nén tăng tương ứng khoảng 29,9; 47,9 và 66,5% so với bê tông sử dụng nhóm chưa xử lý xo. cường độ lớn nhất đạt được là 27,8 MPa ứng với cấp phối sử dụng nhóm X3 có module độ lớn là 2,83 đã được ngâm trong dung dịch H2SO4 có nồng độ 0,5 Mol.

- Cường độ chịu nén của bê tông sử dụng CBA được làm sạch bằng phương pháp ngâm trong dung dịch vôi bão hòa đạt hiệu quả tốt. Khi ngâm trong 48 giờ thì bê tông sử dụng các nhóm X1, X2 và X3 có cường độ chịu nén tăng lần lượt tương ứng là 29,9; 42,5 và 58,7% so với bê tông sử dụng nhóm xo. Sau khi CBA đã được xử lý bề mặt bằng vôi bão hòa thì cường độ bê tông khi thay thế cát bằng CBA sẽ cao hơn so với khi chưa được xử lý bề mặt. Qua đó có thể thấy xỉ đáy lò sau khi được xử lý sẽ có hình dạng tròn hơn và nhẵn hơn giúp giảm bớt lỗ rỗng chứa nước trong bê tông, giúp cho bê tông có cường độ cao hơn. Tuy nhiên, cường độ chịu nén của bê tông sử dụng xỉ được xử lý bằng phương pháp này cũng chưa đạt được so với cường độ chịu nén của hỗn hợp bê tông thiết kế.

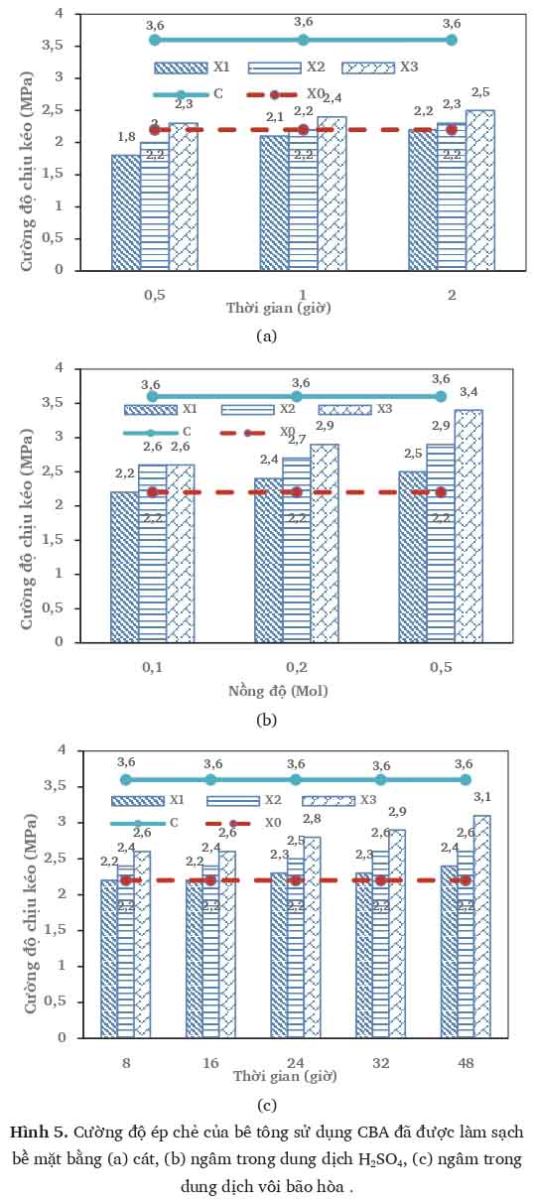

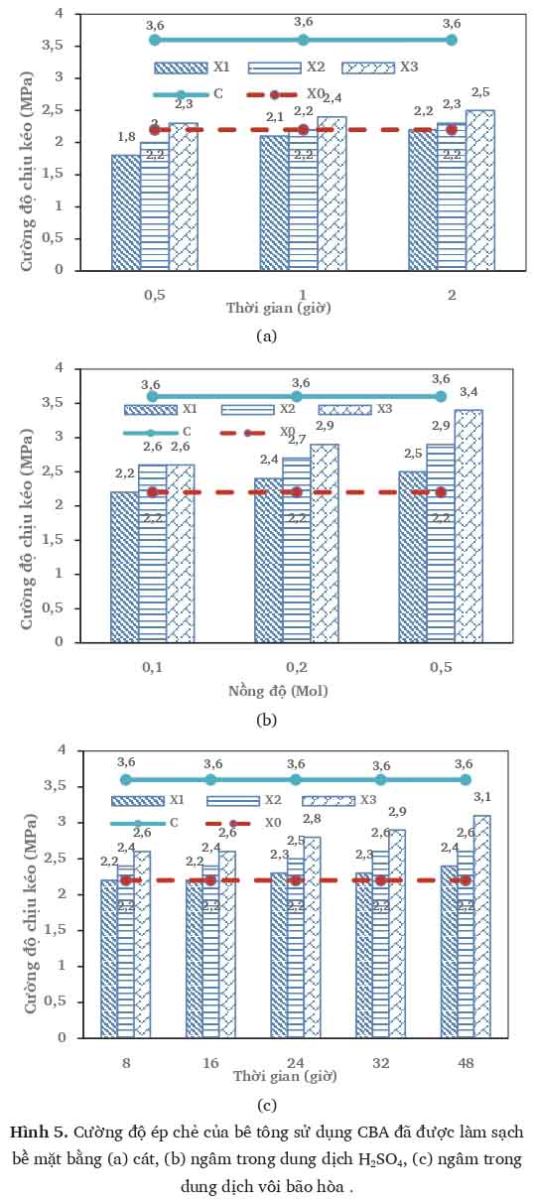

3.3. Cường độ chịu kéo (ép chẻ) của bê tông

Tương tự thí nghiệm cường độ chịu nén, cường độ chịu kéo (ép chẻ) cũng có xu hướng tăng dần khi bê tông sử dụng CBA có mô đun lớn tăng và thời gian làm sạch bằng cát lâu hơn. Tuy nhiên, độ tăng cường độ chịu kéo là không đáng kể, lớn nhất chỉ tăng 13% (so với cấp phối bê tông sử dụng nhóm CBA chưa xử lý) ứng với cấp phối bê tông sử dụng nhóm X3 được làm sạch bằng cát trong 2 giờ.

Khi sử dụng phương pháp xử lý bề mặt CBA bằng dung dịch H2SO4 thì so với cấp phối bê tông sử dụng nhóm X0, cường độ chịu kéo tăng khoảng 13,6; 31,8 và 54,5% ứng với cấp phối sử dụng nhóm X1, X2 và X3 (ngâm trong dung dịch nồng độ 0,5 Mol trong 8 giờ). Tương tự, cường độ chịu kéo tăng khoảng 9,1; 18,2 và 40,9% khi BCA được làm sạch bằng cách ngâm trong dung dịch vôi bão hòa trong 48 giờ.

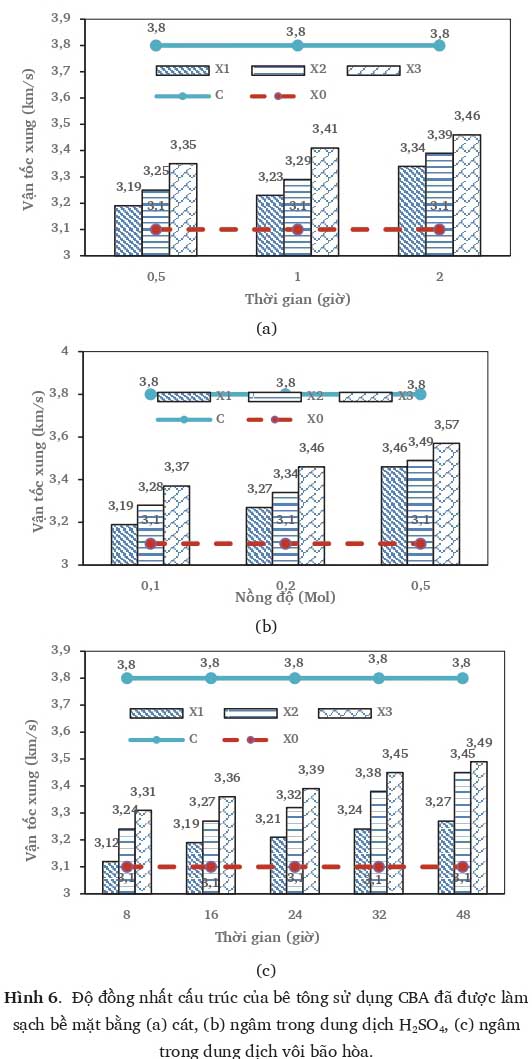

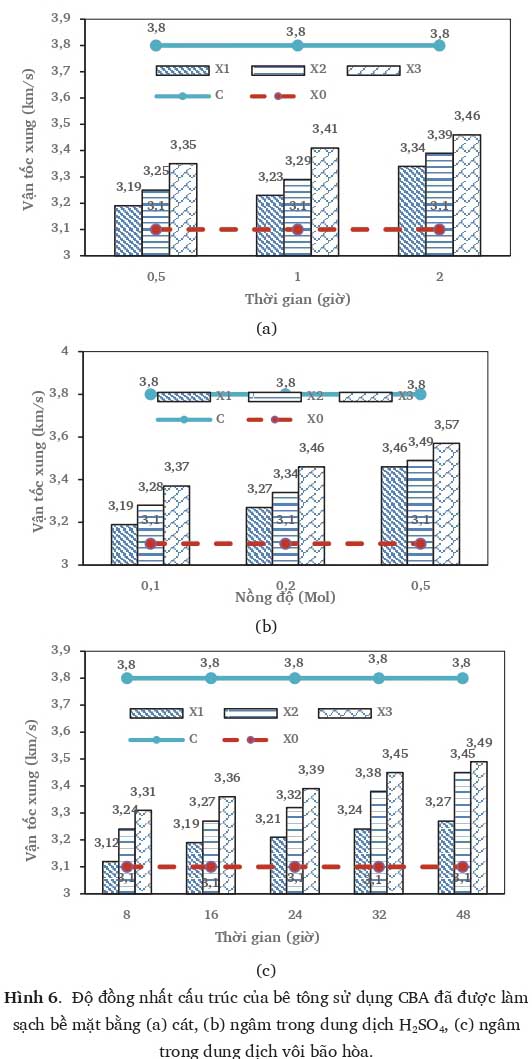

3.4. Độ đồng nhất cấu trúc của bê tông

Nhìn chung, vận tốc xung siêu âm qua các mẫu bê tông có xu hướng tăng dần nhưng không đáng kể ứng với các cấp phối sử dụng các nhóm CBA có mô đun độ lớn tăng dần và được làm sạch bề mặt bằng các phương pháp khác nhau. Phương pháp xử lý hữu hiệu nhất là ngâm CBA trong dung dịch H2SO4 có nồng độ 0,5 Mol trong 8 giờ, vận tốc xung đạt 3,57 km/s, tăng 15,2% so với cấp phối sử dụng nhóm CBA chưa xử lý X0.

4. Kết luận

Việc nghiên cứu ứng dụng các phụ phẩm từ các ngành công nghiệp vào các lĩnh vực khác là cần thiết, đặc biệt trong lĩnh vực xây dựng khi các nguồn cung cấp cốt liệu cát ngày càng khan hiếm, ngày càng không đủ cung ứng cho các công trình xây dựng. Trong đó, xỉ đáy lò (CBA) từ các nhà máy nhiệt điện thải ra ngày càng nhiều nên cần được đánh giá đầy đủ tính chất và khả năng sử dụng cũng như thay thế một số loại nguyên liệu trong cấp phối bê tông nhằm khai thác tiềm năng to lớn của loại phế thải này. Kết quả nghiên cứu của bài viết đã đề xuất các phương pháp làm sạch bề mặt xỉ đáy lò và sử dụng thay thế cát trong bê tông.

Phương pháp xử lý CBA trong dung dịch vôi bão hòa cho hiệu quả về độ sụt của hỗn hợp bê tông cao nhưng nhìn chung phương pháp làm sạch bề mặt bằng cách ngâm trong 8h trong dung dịch H2SO4 0,5 Mol thì bề mặt của CBA đã được xử lý tương đối giống như phương pháp xử lý bề mặt bằng cát, giúp hạn chế được lỗ rỗng, tăng độ đặc chắc cho bê tông (vận tốc xung đạt 3,57 km/s), cũng như cải thiện cường độ chịu nén (đạt 27,8 MPa) cường độ chịu kéo (ép chẻ, đạt 3,4 MPa) và cả độ sụt (đạt 7cm).

Tài liệu tham khảo

[1]. International Energy Agency (IEA), Coal 2023, IEA, Paris //www.iea.org/reports/coal-2023, Licence: cc BY 4.0. 2023.

[2]. EREA & DEA: Vietnamese Technology Catalogue for power generation technologies 2023 (2023).

[3]. L. Poudỵal, K. Adhikari, Environmental sustainability in cement industry: An integrated approach for green and economical cement production, Resour. Environ. Sustain., Vol. 4, 2021, Article 100024.

[4]. C. Scope, M. Vogel, E. Guenther, Greener, cheaper, or more sustainable: Reviewing sustainability assessments of maintenance strategies of concrete structures, Sustain. Prod. Consum., vol. 26, 2021, pp. 838-858.

[5]. Chính phủ, chỉ thị số 08/CT-TTg ngàỵ 26/3/2021 về đẩỵ mạnh xử lý, sử dụng tro, xỉ, thạch cao của các nhà máỵ nhiệt điện, hóa chất, phân bón làm nguyên liệu sản xuất vật liệu xâỵ dựng và trong công trình xâỵ dựng, 2021.

[6]. H. Kim, H.-K. Lee, Coal bottom ash ỉn field of civil engineering: A review of advanced applications and environmental considerations, KSCE J. civ. Eng., vol. 19, 2015, pp. 1802-1818.

[7]. K. Muthusamỵ, M.H. Rasid, G.A. Jokhio, A.M.A. Budiea, M.w. Hussin, J. Mirza, Coal bottom ash as sand replacement in concrete: a review, Constr. Build. Mater., vol. 236, 2020, Article 117507.

[8]. H. Zhou, R. Bhattarai, Y. Li, B. si, X. Dong, T. Wang, et al., Towards sustainable coal industry: turning coal bottom ash into wealth, Sci. Total Environ., Vol. 804, 2022, Article 149985.

VLXD.org (TH/ JOMC)

Sitemap

Sitemap Thành viên

Thành viên